【射出成形を理解しよう】金型構造の基礎知識とその重要性

製造業の世界において、効率的かつ高品質な生産方法が求められる中、ある技術が注目を集めています。それは、特定の素材を型に流し込み、冷却・硬化させることで精密な部品を生み出す方法です。この技術は、様々な産業で広く利用されており、私たちの生活の中でも多くの製品に影響を与えています。

しかし、このプロセスを理解するためには、その背後にある構造や設計の知識が不可欠です。特に型の構造が生産効率や製品の品質にどのように寄与するかを知ることで、より良い製品を生み出すための鍵が見えてきます。

この記事では、この技術の基本から、型の構造が持つ重要性までを詳しく解説していきます。これを読めば、製造プロセスの理解が深まり、さまざまな応用例や可能性についても考えるきっかけになることでしょう。さあ、一緒にこの魅力的な世界を探索してみましょう!

射出成形の金型構造の基礎知識

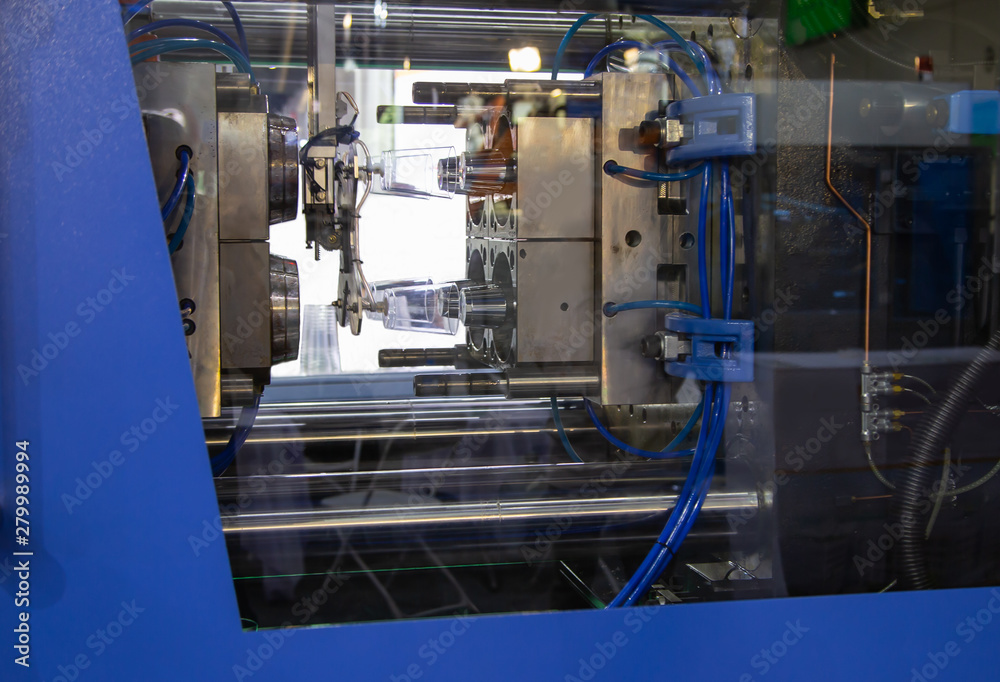

射出成形の金型は、プラスチック製品を大量に効率的に生産するための重要な要素です。その基本構造は、製品の形状や要求される精度によって異なり、通常は2プレート金型や3プレート金型といった形で分類されます。例えば、2プレート金型では、固定側と可動側の2つのプレートを使用しており、製品の抜き取りが容易であるという利点があります。こうした金型の設計に熟練すると、射出成形のプロセスが円滑に進み、製品の品質も向上します。

金型構造の重要性

金型構造の重要性は、射出成形の効率と製品の品質に直結します。精密な金型設計は、製品が計画通りの形で一貫して生産されることを保証します。高精度の金型は、製品の寸法精度と表面品質を向上させることができ、故障や不良品の発生を抑えることが可能です。例えば、自社で金型を製作する企業は、設計ポジションや製作工程に重点を置き、精密な流動解析を行うことにより、製品の性能を最大化しています。このように、金型は射出成形において非常に重要な役割を果たしています。

射出成形金型の基本構造とその役割

射出成形金型の基本構造は、製品の形状やサイズを決定するために重要です。金型は主に、ノズルタッチ部、ランナー部、製品部入れ子部、エジェクターピンなどから構成されます。例えば、ノズルタッチ部は成形機から材料を金型内にスムーズに流し込むための入り口として機能します。ランナーは溶融プラスチックを製品形状まで導く通路で、製品部入れ子部は実際に製品の形状を形成する重要な役割を果たします。これらの構造が一体となって、効率的かつ精度の高い製品成形を実現しています。

射出成形金型の基本構造とは?

射出成形金型の基本構造は、キャビティ(固定側)とコア(可動側)の2つのプレート構造です。固定側は射出成形機に取り付けられ、可動側は開閉時に動作します。この2プレート金型では、溶融した材料がキャビティとコアの間の空間に流し込まれ、冷却後に成形品となります。例えば、ペットボトルのキャップのような製品は、この2プレート金型によって高精度で大量に生産されています。

金型の役割と重要性について理解しよう

金型は製造業において極めて重要な役割を果たします。その主な役割は、製品の形状を正確に再現することにあります。これにより、製造コストを抑えつつ高い精度での大量生産が可能となります。具体的な例として、自動車部品や家庭用電化製品の多くが金型によって効率的に生産されています。こうした製品は、金型による正確な加工により均一な品質を保っています。このように金型は、製品のコストダウンや生産効率の向上に欠かせない存在です。

射出成形金型の設計における重要ポイント

射出成形金型の設計は、製品の品質や生産効率に直結するため非常に重要です。その根底にある理由は、金型設計が最終製品の形状、精度、および製造コストに大きな影響を及ぼすからです。具体的には、成形品の形状、サイズ、肉厚、精度要件、冷却システムを計画し、最適な製造効率を実現するためのコスト管理が求められます。たとえば、金型内の温度管理は製品の品質に大きく影響し、プラスチックの溶融温度や金型の冷却温度が適切でない場合、製品の不良率が高まります。これらの点に注意しながら設計を行うことで、優れた成形品を効率的に作成することが可能となります。

設計時に考慮すべきポイントとは?

金型設計の際には、様々な要素をバランスよく考慮することが重要です。その理由として、設計段階での決定が製造工程の効率や製品の品質に影響を及ぼすことが挙げられます。たとえば、部品の形状やアンダーカットの数、強度を考慮して設計する必要があります。これにより、抜き方向の問題や加工中の損傷を防ぐことができます。また、設計者は適切なゲートの設定や冷却ラインの配置を決定し、品質の高い製品を短時間で製造できるようにすることが求められます。これらの点を注意深く設計に反映させることで、効率的で品質の高い成形プロセスが実現できます。

成功する金型設計のためのヒント

射出成形において成功する金型設計には、いくつかの重要なヒントがあります。まず第一に、金型の構造と製造される部品の適合性がプロセスの成功に大きく影響するため、これを理解することが要点です。金型設計者は、既存の問題や設備と結びつけて設計を行うことで、プロセスの成功につなげられます。たとえば、タイミングや温度管理を適切に設定することで、良好な部品品質を確保し、製造コストを削減することができます。これらの設計技術を習得するには、一定の経験とトレーニングが必要であり、これが成功への鍵となります。適切な設計を行うことで、製品の耐久性を確保し、最終製品と形状が目標に適合することを保証します。

プラスチック金型の具体的な構造と種類

プラスチック用の金型構造は大きく2種類に分類されます。典型的なものは「2プレート金型」と呼ばれ、射出成形機に固定される固定側と金型開閉時に動く可動側の2つのプレートから構成されています。これにより、成形品を囲むように凹部と凸部が配置され、基本的に上部と下部で開閉する「抑え焼き」のような構造となります。この金型は、主に樹脂や溶融金属を流し込み、冷却して固める成形方法に使用されます。

プラスチック金型の種類と特徴

プラスチック成形に欠かせない射出成形金型には様々な種類があり、それぞれに特有の特徴があります。例えば、単型金型は一度に1つの製品を作ることができ、多型金型は一度に複数の製品を作ることが可能です。金型の開閉によって異なる製品を作ることができ、コスト効率や生産速度に影響を与えます。大量生産に適した生産方式であり、自動車の内装や家電製品など、広範な製品の製造に使用されています。

各構造の利点と欠点を比較する

射出成形金型の構造には、それぞれメリットとデメリットがあります。例えば、2プレート金型はシンプルな構造で低コストですが、サイズや形状制約があります。一方、3プレート金型は複雑な製品を作るのに適していますが、製造コストが高くなります。また、ホットランナーシステムを使用すると、材料の浪費を減らし、サイクルタイムを短縮できますが、初期投資が大きいという課題があります。それぞれの金型構造を理解し、製品の特性や生産量に応じて最適な選択が求められます。

射出成形金型の選定と設計における課題

射出成形における金型の選定と設計は、高度な専門知識と技術が求められる重要な局面です。理由として、射出成形はプラスチック製品を大量生産するための主要なプロセスであり、金型の質が最終製品の品質を決定づけます。具体的には、金型の材質選定から設計、製作までには、多額のコストと時間がかかると同時に、工程ごとに様々な技術的な課題が存在します。例えば、成形品の形状や肉厚によっては、冷却時間や射出圧力などの成形条件が製品の品質に大きく影響するため、これらを十分に考慮した設計が必要です。このように、効果的な金型の選定と設計は、製品を安定的に製造するための基盤となります。

金型選定時の一般的な課題とは?

金型選定においては、適切な材料の選定が最初のステップとなります。理由としては、成形される製品の用途や耐久性、必要とされる生産量に応じて最適な金型材質を選ぶことが求められるからです。具体例として、耐熱性を求められる製品には高耐熱性を持つ金属を使用し、耐摩耗性が重要な場合は硬化処理が施された素材を選択することがあります。さらに、金型製造には高精度な加工技術が必要であり、これにより製造コストが左右されます。このように、製品の仕様に合わせた材料選定は、効率的かつコスト効果の高い製造プロセスを実現するための重要な要素です。

設計時に注意すべきポイントとその解決策

金型設計においては、システムの拡張性、性能、およびセキュリティを考慮する必要があります。理由は、射出成形プロセスにおいては複雑な形状を正確に成形する必要があり、それに対応した設計が求められるからです。例えば、設計時に適切なパラメータや機構部品の選定がなされていないと、成形不良や製品のばらつきが発生する可能性があります。これを防ぐために、CADソフトウェアを用いた正確なシミュレーションやプロトタイプの作成が推奨されます。これらのプロセスを通じて、設計の精度を高めることで、安定した製品の製造が可能となります。こうして、設計の初期段階から細部にわたる計画と問題解決が、最終的な製品品質を保証します。

射出成形における金型メンテナンスと寿命延長の方法

射出成形において、金型の適切なメンテナンスはその寿命を大きく左右します。主要な理由は、金型の効率的なメンテナンスが材料の無駄や不良品の発生を抑え、生産コストの削減につながるからです。具体的には、定期的な点検と清掃、潤滑油の適切な使用、そして温度管理が金型表面の腐食や摩耗を防ぎます。例えば、作業後には必ず金型をクリーニングし、使用した材料や化学物質が残らないようにすることが重要です。さらに、防錆剤を使用することで表面の錆を防ぎ、腐食を抑えます。要点として、金型の寿命を延ばすためには、計画的で体系的なメンテナンスが不可欠です。

金型のメンテナンス方法を学ぶ

金型のメンテナンス方法は、製品の品質を維持し、製造プロセスの効率を最大化するための重要なステップです。基本的なメンテナンスには、金型内のガス汚れ除去や各所点検、消耗品の交換などが含まれます。特に、スライドコアと呼ばれる稼働部の点検と清掃は必須で、動きのスムーズさを確保します。具体的な手順としては、手動による洗浄やブラシを使用した清掃が一般的です。たとえば、油性汚れには溶剤系洗浄剤を、水性汚れには水溶性の洗浄剤を用います。要点は、定期的かつ徹底したメンテナンスを行うことで、金型のパフォーマンスを維持することです。

金型の寿命を延ばすための具体的なステップ

金型の寿命を延ばすためには、使用後に金型に付着するガスや汚れの定期的な掃除が欠かせません。成形材料から発生するガスや汚れは、金型の表面に付着するとなかなか取り除くことが難しくなり、サビや腐食の原因となります。具体的な対策として、使用後直ちに金型のクリーニングを行い、特に腐食しやすい部位には防錆処置を施します。また、成形速度と成形圧力を適切に管理することで、金型の変形やひび割れを防ぐことも効果的です。例えば、成形圧力が過度に高いと金型の負担が増し、寿命を縮める原因となるため、推奨される範囲内での運用が重要です。要点として、日常の運用とメンテナンスの調和が金型の長寿命化に寄与するのです。

まとめ

射出成形は製造業において非常に重要なプロセスであり、その中心にあるのが金型の構造です。金型は成形品の精度や品質に直接影響を与えるため、設計と製造において高い技術が求められます。正確な金型の構造を理解することで、効率的な生産が可能となり、コスト削減にも繋がります。

特に、金型の冷却システムや取り出し機構などの設計は、成形サイクルの短縮や製品の品質向上に寄与します。射出成形を成功させるためには、このような金型の構造をしっかりと把握し、最適な改善策を講じることが重要です。