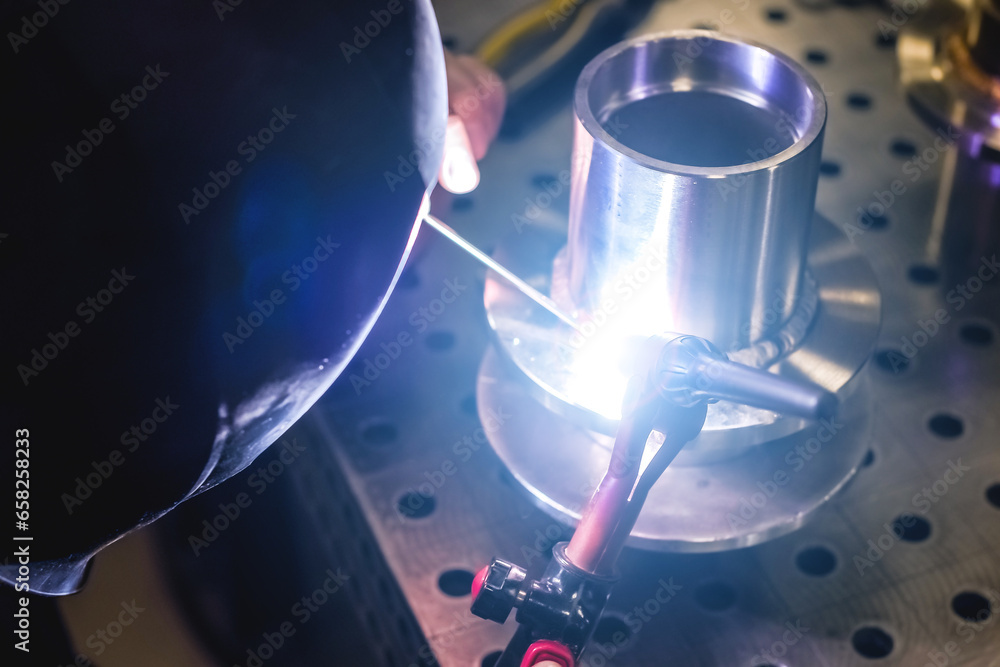

TIG溶接で気密性を確保するための要点とは?仕組み・条件・検査方法まで徹底解説

TIG溶接が気密性に優れる理由

TIG溶接(Tungsten Inert Gas Welding)は、不活性ガスでシールドしながらアーク溶接を行うため、溶接金属に不純物が混入しにくく、気密性の高い溶接部を形成できるのが特徴です。特にステンレス・アルミ・チタンなどの精密機器に多く用いられます。

気密性を高めるTIG溶接の構造

TIG溶接は不活性ガス(主にアルゴン)で溶融金属を覆うことで、酸素・窒素・水分の侵入を防ぎます。このため、気密性を阻害するブローホールやピットが発生しにくいという利点があります。

気密性を左右する主な要素

- アークの安定性(タングステン電極の状態)

- 適切なシールドガス流量

- 母材表面の清浄度

- 溶融池の深さと幅

- 裏波形成の品質

特に裏波形成は気密性に直結し、裏側が波打つ、溶け落ち不足、人為的なブローホールなどがあると、気密漏れにつながります。

TIG溶接で気密性が確保できない原因

気密性が損なわれる原因には、溶接条件・施工環境・材料特性の3つの要因があります。以下でそれぞれの代表例と対処法をまとめます。

1. ガスシールドの不足

ガス流量が不足すると、酸素が入り込みブローホールが発生します。逆に流量過多でも乱流が発生し、気密性を損なう欠陥の原因となります。

| 材質 | 推奨ガス流量(L/min) | 理由 |

|---|---|---|

| SUS304 | 8〜12 | 溶融池が安定しやすく気密性が確保しやすい |

| アルミ | 12〜18 | 熱伝導率が高いため多めのガスが必要 |

| チタン | 20以上 | 酸化しやすく広範囲シールドが不可欠 |

2. アークの不安定

タングステン先端の形状が不均一だと、アークが乱れ溶融池の中に気泡を巻き込みます。特に気密部は先端角度の均一化(60〜90°)が必須です。

3. 母材の汚れや油分

油分や酸化皮膜が残っていると、溶融金属の中にガス成分が残留し、微細孔となって気密漏れを発生させます。これを防ぐため、前処理工程を徹底する必要があります。

推奨される前処理手順

- アセトンによる脱脂

- ステンレスブラシによる表面清掃

- アルミは酸化皮膜除去を必ず実施

気密性を確保する溶接条件

以下では、気密溶接において多くの現場が採用している標準的な条件例を示します。

入熱管理

入熱が不足すると完全な溶け込みが得られず、逆に過剰では気泡が発生します。電流・電圧・溶接速度の3つをバランスさせることが重要です。

入熱量 (kJ/mm) = (電流 × 電圧 × 60) / (1000 × 溶接速度)

気密性が必要な配管やタンクでは、入熱量を一定に保つことで裏波の均一化を図れます。

タングステン電極の形状

電極先端は尖りすぎても丸すぎてもアークが乱れます。最適角度は60~90°で、研磨方向は軸方向に統一します。

裏ガスの設定

ステンレスやチタンの気密溶接では裏ガスが欠かせません。裏側に酸素が触れると酸化膜が生じ、微細な漏れの原因となります。

裏ガス種類と推奨流量

| ガス名 | 流量(L/min) | 特徴 |

|---|---|---|

| アルゴン | 5〜12 | 最も一般的で安定性が高い |

| 窒素 | 3〜8 | ステンレス配管に使用されることが多い |

| ヘリウム | 10以上 | 熱伝導率が高く溶け込みが深い |

気密性を確認する検査方法

気密性を確認するためには、用途や要求品質に応じた検査方法を選定する必要があります。代表的な検査方法は以下の3つです。

1. 漏れ試験(リークテスト)

ヘリウムリークテスト、石けん水試験、加圧試験などがあります。特に、ヘリウムリークは10-10Pa・m³/sレベルの高精度測定が可能です。

2. 浸透探傷試験(PT)

微細な表面欠陥を検出でき、気密溶接では必須です。

3. X線透過試験(RT)

内部欠陥を非破壊で確認でき、気密性が要求される部品に広く用いられます。

よくある質問

まとめ:TIG溶接で高い気密性を得るには総合的な条件管理が必要

TIG溶接で気密性を確保するには、ガスシールド、アーク安定性、入熱管理、裏波形成、材料特性の理解など、複数の要素が一体となって成立します。特に精密機器や真空装置では、わずかな欠陥が重大な機能障害につながるため、施工条件の最適化が欠かせません。