タレパン加工のメリットとは?タレットパンチとの違いを徹底解説

タレパン加工について興味を持っているあなた。もしかしたら、タレットパンチとの違いに悩んでいるかもしれません。この加工技術は、金属加工の世界で非常に重要な役割を果たしており、そのメリットを理解することは、業界での競争力を高めるために欠かせません。

この記事では、タレパン加工が持つ独自の特徴や利点、そしてタレットパンチ加工との明確な違いについて詳しく解説します。これからの製造プロセスを見直すきっかけとして、ぜひご覧ください。あなたのプロジェクトに最適な加工方法を見つける手助けができることを願っています。

タレパン加工の基本とは?具体的な種類と特徴を解説

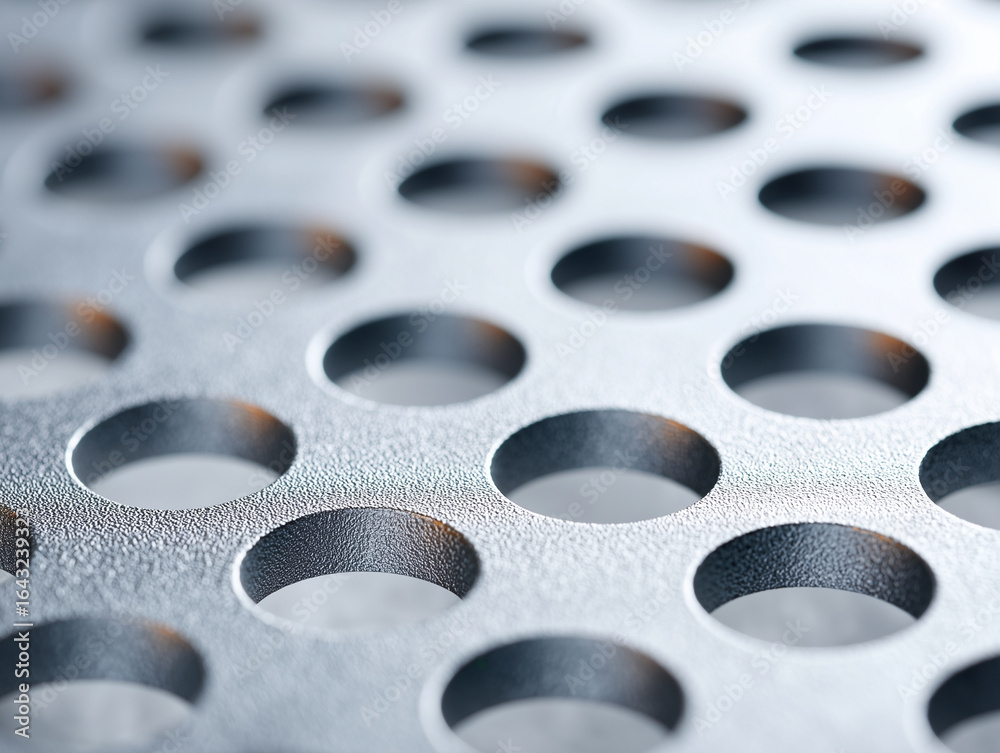

タレパン加工とは、金属板を目的の形状に切り抜くために使用される加工技術です。その仕組みは、書類に穴を開けるパンチと同様で、複数の金型を備えたタレットが回転することで、様々な形状の穴を開けることができます。この加工のメリットは、複数の形状に対応できるため、効率的に製品を製造できる点です。例えば、金型交換が容易なため、多品種少量生産にも適しています。このようにして、タレパン加工は製造業において非常に重要な役割を果たしています。

タレットパンチプレスの基本的な仕組みを理解する

タレットパンチプレスの仕組みは、回転するタレットに取り付けられた多種多様な金型を自動的に交換しながら、板材に穴を開けるというものです。この機械は、上部に金型(パンチ)が配置され、下部にダイが配置され、パンチが板材を打ち抜いていく構造を持っています。例えば、書類に穴を開けるパンチと同じ仕組みで、タレットにセットされた金型が、必要な位置に板材を配置しながら加工を行います。このような自動化されたシステムにより、効率的な加工が可能となります。

タレパン加工の種類とそれぞれの特徴

タレパン加工には大きく分けて、機械式、油圧式、サーボモーター式の3種類があります。それぞれの動力源やメカニズムが異なるため、使い分けが可能です。例えば、機械式は単純な構造でメンテナンスが容易である反面、精密な加工には不向きです。一方、油圧式やサーボモーター式は、より精密な加工が可能で、高速での運用が求められる場合に適しています。このように、用途に応じて適切な種類のタレパン加工を選択することが重要です。

タレットパンチプレスの動作原理を詳しく解説

タレットパンチプレスは、タレットと呼ばれる金型ホルダーに様々な金型を自動的に取り替えながら、板材をパンチ加工する機械です。要点としては、この自動交換の仕組みが生産効率を大きく向上させる理由です。具体例として、事務用の書類に穴を開けるパンチと同様の仕組みで、多数の金型をタレットに装着し、必要に応じて回転させて選択することが可能です。これにより、複雑な形状の加工が可能になる点が特徴です。

タレットパンチの仕組みを知る

タレットパンチの仕組みは、金型を保持する回転タレットを用いて動作します。重要な部分は、板材が機械に送り込まれると、タレットが回転し、選択された金型またはダイを使って加工する方法です。理由として、これにより効率的に穴を開けたり形状を打ち抜くことができ、特に精密な加工を必要とする部品製造において優れたパフォーマンスを発揮します。具体例として挙げられるのは、金属板に丸や四角の穴を連続して開ける作業です。

タレットパンチの操作方法とその応用

タレットパンチプレスの操作方法は、具体的には金属板が機械に送り込まれると、タレットが回転し、選択されたパンチまたはダイを用いて切削加工を行います。この操作により、多様な金型で複雑な形状を素早く正確に加工することが可能です。応用としては、この精密な切り抜きが可能なタレットパンチプレスを使用することで、高い精度で金属板を加工できるため、産業機械の部品製造や自動車部品の製造などに広く利用されています。要点として、このプロセスにより生産効率が向上し、製品の品質が安定します。

タレパン加工の利点と欠点を他の板金加工方法と比較

タレパン加工は、薄い金属板に立体形状を加工できることが特長ですが、外形形状の複雑な形状には不向きです。一方、レーザー加工などの他の方法では、外形形状を高精度かつ迅速に切断することが得意です。例えば、プレス加工と比較して、タレパン加工は初期費用が安く、小ロット生産に適しています。しかし、厚板の加工には不向きで、加工精度が求められる部品にはレーザー加工が適しているため、用途に応じて使い分けることが重要です。

タレパン加工のメリットとは?

タレパン加工のメリットとして、精度の高い加工が可能であることや、大量生産でも多品種少量生産が可能なこと、メンテナンスコストが少なくランニングコストが低いことが挙げられます。主に薄い板材の加工を得意とし、迅速な生産が可能です。これにより、生産効率を高めつつ、費用削減を図ることができるため、多くの製造業において重宝されています。しかし、機械そのものが高額であるため、導入時には利点をしっかりと理解しておくことが重要です。

タレパン加工のデメリットと注意点

タレパン加工にはデメリットも存在します。主な点は、厚板の加工に不向きであることや、機械導入コストが高額であることです。そのため、導入時には加工できる板厚の限界を理解しておく必要があります。また、タレパン加工は薄板を主に扱うため、厚板加工が必要な場合は他の加工法を検討することが求められます。さらに、導入スペースを確保するために広い場所が必要になり、これもまた導入時の一つの課題となるでしょう。

タレパン加工に必要な機械や設備の選び方

タレパン加工においては、適切な機械や設備を選定することが成功の鍵となります。最初に考えるべきは、加工対象の素材種類と厚さです。タレットパンチ加工機は多種の素材に対応でき、汎用性の高さがポイントです。さらに、加工精度が求められる場合、最新の機械にはCAD/CAMの設備が必須です。これにより、複雑な形状の部品も高精度に加工できます。最後に、導入コストとランニングコストのバランスを考慮し、長期的な運用に耐えうる機械を選びましょう。

タレパン加工に適した機械の特徴

タレパン加工に適した機械は、メンテナンスコストが低い点が特徴です。母材と接触するパンチ部分は、定期的な清掃とメンテナンスが欠かせませんが、そのコストは他の加工機械と比べると低く抑えられます。また、複数の金型を使い分けることができるタレットパンチプレスは、多様な加工に対応できる点も魅力です。精度と速度の面でも優れた性能を発揮し、生産性の向上に寄与します。

設備導入時に考慮すべきポイント

設備導入時には、初期費用だけでなく運用コストやメンテナンスも考慮する必要があります。特に生産現場での導入に際しては、既存ラインとの相性や導入効果を測ることが重要です。具体的には、設備が持つ機能や性能を詳しく確認し、必要な機能を備えた設備を選定することが求められます。コストパフォーマンスを検討し、長期的に見て費用対効果が高い設備を選ぶことが目標となります。

タレパン加工のコストと運用上の課題を理解する

タレットパンチプレス(タレパン)は、専用金型が不要であるため、製作コストと時間を節約することが可能です。これにより、多品種少量生産から大ロット生産まで対応できるため、コストの面で非常に有利です。しかしながら、導入の際のコストは高く、特に大規模な設備では1億円を超えることもあり、初期費用の高さは大きな課題と言えます。運用上では、精密な加工が可能である反面、加工精度を維持するための金型の磨耗や交換が必要であり、定期的なメンテナンスが重要です。

タレパン加工の導入コストと予算管理

タレットパンチプレスの導入は、非常に高額な投資となることが多く、数千万円から1億円を超えるケースも存在します。そのため、予算管理が重要となります。初期投資が高額な分、ランニングコストは比較的低いため、長期的に見ればコスト削減に寄与することが期待できます。導入を検討する際は、機械の多機能性や自動化の範囲を考慮し、自社の生産ニーズに合わせた機種選定が求められます。

運用上の課題とその解決策

タレットパンチ加工機における主な課題は、金型の摩耗や交換の手間、そして細長い材料への加工が難しい点です。これらの課題に対しては、定期的なメンテナンスと、摩耗したパンチ部分の研磨が必要です。また、加工機のプログラムを適切に管理し、効率的な加工順序を確保することで、材料の無駄を減らすことができます。これにより、タレパン加工の効率性を最大限に生かすことが可能です。

まとめ

タレパン加工は、金属板に対して効率的に穴あけや切断を行う手法であり、高速で正確な加工が可能です。この技術により、大量生産においてコスト削減や生産性の向上が実現されます。一方、タレットパンチは多機能な加工機であり、様々な形状の穴を同時に加工できるため、複雑なデザインの製品にも適用可能です。

この二つの加工法は、一見似ている部分もありますが、それぞれの特性を理解することで、より効果的に活用することができます。特に、タレパン加工はシンプルな穴あけや切断が主な目的であるのに対し、タレットパンチは多様な加工機能を持つため、用途に応じて使い分けることが重要です。