【SPCC材質とは】その特性と用途を徹底解説

「SPCC材質」という言葉を聞いたことがありますか?この特性や用途に関心がある方にとって、知識を深める絶好の機会です。さまざまな産業で使用されているこの材料は、その特性によって多くの場面で重宝されています。

この記事では、SPCC材質の基本的な知識から、その特性、さらには実際の用途までを詳しく解説します。これからこの材質を利用したいと考えている方や、より理解を深めたい方にとって、役立つ情報が満載です。

材料選びは、製品の品質やコストに大きく影響します。このため、SPCC材質の特性を理解することは、製造業や設計業に携わる全ての方にとって重要なステップとなるでしょう。それでは、SPCC材質の魅力に迫っていきましょう。

SPCC材質の基本的な特徴と性質

SPCC材質は、一般的に自動車部品や家電製品の製造に多く用いられます。その特徴として、高い耐食性と強度が挙げられます。これは、SPCCが鉄と炭素の合金であり、強度や耐久性に優れているためです。例えば、自動車の車体部品として採用されることが多く、耐久性が求められる用途に最適です。これらの特徴から、コストパフォーマンスに優れた材料として評価されています。

SPCCとは何か?その基本的な定義と特質

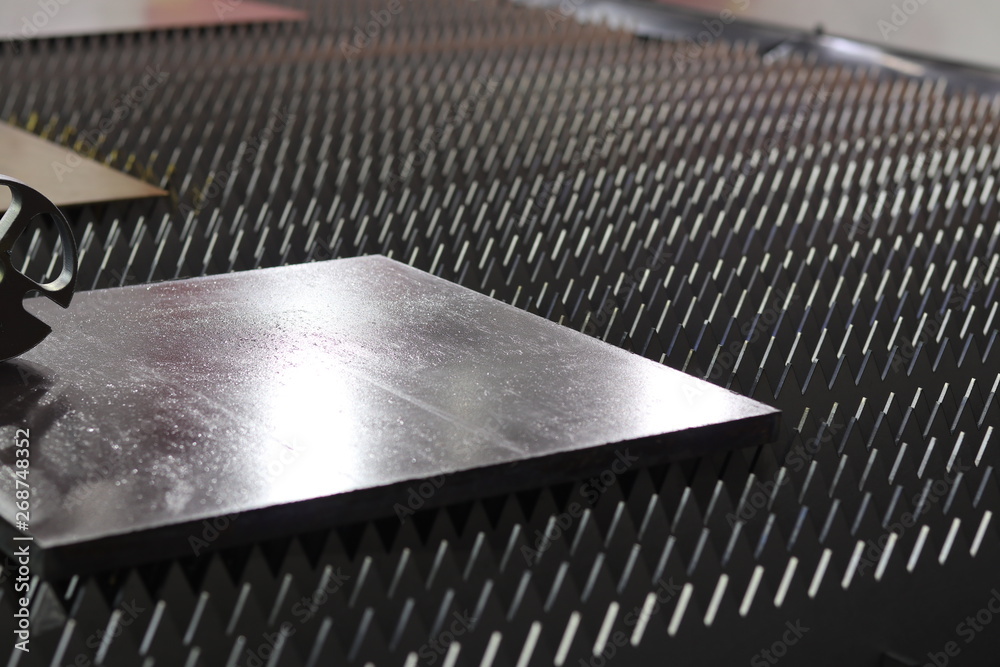

SPCCとは、JIS G 3141で規定される冷間圧延鋼板及び鋼帯のことです。低炭素鋼であるため、加工しやすく、柔らかい性質を持っています。そのため、曲げ加工やプレス加工に適しており、様々な製品に利用されています。具体的な使用例としては、家庭用電化製品の外装部品や自動車のボディパネルが挙げられます。

SPCC材質の化学的および物理的特性

SPCC材質の化学的特性として、炭素含有量が少ないことで軟らかく加工性が高いことが特徴です。また、物理的特性として適用厚さが0.10〜3.2mmであり、薄肉の材料としても広く使用されています。例えば、冷蔵庫の外装や洗濯機の筺体に用いられることが多く、その加工性の高さが評価されています。このような特性から、様々な製品に適用されていることが分かります。

SPCCの利点と限界

SPCC素材の利点は、表面仕上げの美しさと優れた加工性です。コストを抑えながら高品質かつ高精度な仕上がりが期待できるため、工業製品に広く使用されています。しかし、その反面、酸化しやすく錆が発生しやすいという欠点があります。そのため、加工後の塗装やメッキが欠かせません。これらの利点と限界を理解することで、用途に応じた適切な素材選定が可能になります。

SPCCと他の鋼材との違い

要点として、SPCCは一般的な鉄鋼であり、特に炭素含有量が少ないため柔らかさが特徴です。理由としては、炭素量が0.15%以下に規定されているため、加工しやすく扱いやすい性質を持っています。具体例として、同じく一般的な鋼材であるSS400の炭素量が0.2%程度であるのに対し、SPCCはより柔軟であるため、用途に応じて適切な選択が求められます。要点として、SPCCは特定の用途において優れた加工性を発揮します。

SPCCとSPHCの比較

要点として、SPCCとSPHCは適用される板厚に大きな違いがあります。理由として、SPCCは0.10〜3.2mmの厚さに適用されるのに対し、SPHCは1.2〜14mmが標準であるためです。具体例として、SPHCは冷間圧延の工程がない分価格は安価ですが、寸法精度や外観に劣ります。要点として、用途によってこれら二つの鋼材の選択が求められます。

SECC、SPCD、SPCEとの相違点

要点として、SPCCと比較してSPCDとSPCEは加工性に優れています。理由として、SPCDはより加工性や成形性に優れた絞り用途の鋼種で、SPCEは深絞り用途に優れた特性を持ちます。具体例として、SPCEは他の鋼種ではできないような難加工にも適しています。要点として、用途や加工の難易度に応じてこれらの鋼材が活用されます。

用途に応じた適材適所の選び方

要点として、適材適所の選択は数量とコストの最適化に寄与します。理由として、素材の特性を最大限に活用し生産効率を上げるためには、用途に応じた適切な材料の選択が重要です。具体例として、商業施設など頻繁に人が往来する場では、傷や磨耗に強い材料を選ぶ必要があります。要点として、素材選びが最適な生産性と効率をもたらします。

SPCC材質の板厚と降伏点に関する詳細情報

要点として、SPCC材質は板厚が0.4mmから3.2mmの範囲で利用され、広範な用途に適しています。理由として、その柔軟性と加工性の高さが挙げられます。具体例として、自動車部品や家電製品に用いられることが多く、薄い板厚でも十分な強度を発揮するため重量の軽減にも寄与します。再び要点に戻ると、適切な板厚を選ぶことでSPCC材質の特性を最大限に活かし、様々な製品に適応させることが可能です。

SPCCの標準的な板厚の範囲

要点として、SPCCの標準的な板厚は0.4mmから3.2mmです。この範囲の理由として、SPCC材質が汎用性に優れ、多様な製品に適用可能であることが挙げられます。具体的には、家電製品の筐体や自動車のボディパネルなど、様々な産業での利用が見込まれます。要点に戻ると、SPCCの板厚範囲は、加工のしやすさと強度のバランスが取れた厚さとして、多くの製品設計において重宝されています。

SPCC材質の降伏点とその影響

要点は、SPCC材質の降伏点がその強度と加工性能を左右するという点です。理由として、降伏点が高いほど、加工時に変形が起きにくく、製品の形状を維持しやすくなります。具体例として、自動車や建築資材への利用では、高い降伏点が求められるため、SPCC材質の選択が重要です。要点として、降伏点の把握は、SPCC材質を用いる際の適切な設計と品質管理において重要な役割を果たします。

板厚と降伏点が用途に与える影響

要点は、板厚と降伏点の組み合わせが用途に直接影響を与える点です。理由として、板厚が薄くても降伏点が適切であれば、強度を維持しつつ軽量化が図れることが挙げられます。具体例としては、航空機や電機製品の小型部品などがあり、これらの分野では軽量化と耐久性が求められます。再び要点を振り返ると、用途に応じた板厚と降伏点の選択がSPCC材質の有効活用を決定づける重要な要素となります。

SPCC材質の具体的な用途と適用例

要点として、SPCC材質はその耐久性と加工性の高さから、様々な用途で利用されています。理由として、SPCC材質は自動車部品、家電製品、建築部材などで多く採用されており、その特性から多様な産業で重宝されています。具体例として、例えば自動車産業では、車体パネルや内部構造部品にSPCCが使用され、家電産業では、外装パネルや内部フレームに利用されています。要点として、SPCC材質はその幅広い用途と高い加工性により、様々な分野での使用が期待されています。

産業別に見るSPCCの採用事例

要点として、SPCC材質は多くの産業で採用されており、その用途は多岐にわたります。理由として、SPCC材質はその価格が比較的安価でありながら、耐久性と成形性が優れているため、コストを抑えつつ品質の高い製品を提供できるからです。具体例として、自動車産業においては、車体の一部やエンジン部品の製造に使用され、家電産業では、冷蔵庫や洗濯機の外装に使用されています。要点として、これらの採用事例が示すように、SPCC材質は様々な産業での重要素材として位置づけられています。

SPCCが適しているプロジェクトの例

要点として、SPCC材質は特に耐久性と加工性が求められるプロジェクトに適しています。理由として、SPCCはその強度と柔軟性により、複雑な形状の製品製造を容易にします。具体例として、建築分野では、構造部材や外装パネル、内装仕切りなどでの使用が効果的です。また、家具製造にも向いており、特に長期間の使用に耐える必要のある製品に適しています。要点として、SPCC材質はその多機能性を活かして様々なプロジェクトに最適な選択肢となります。

SPCC材質の加工方法とその効果

要点として、SPCC材質の多様な加工方法とその効果が挙げられます。理由として、SPCCは曲げ加工やプレス加工に適した素材で、特に薄板金加工に優れた特性を持っています。具体例として、曲げ加工では、SPCCの柔軟性が活かされ、複雑なカーブの製品を容易に形成することが可能です。また、プレス加工においても、厚さの均一性と表面の滑らかさを維持しながら加工が可能です。要点として、これらの加工方法を利用することで、SPCC材質の製品は高品質で多様な形状を持つことができます。

SPCC材質を選定する際の注意点とリスク

SPCC材質を選定する際には、その加工後に起こる可能性がある錆びについて注意が必要です。理由として、初期のSPCCには油が塗布されていますが、それがなくなると錆びる特性を持っています。また、SPCCは加工しやすい反面、急激な曲げや強い圧力を掛けた際に割れやすい性質も持つため、加工条件には慎重さが求められます。具体例として、長期的な保管には向かず、保管状態によっては錆が発生することもあります。このため、SPCCの選定においては、その用途に応じた板厚を慎重に選ぶ必要があります。

選定時に考慮すべき重要なポイント

SPCC材質の選定では、ヤング率や比重といった材料の特性をしっかり比較することが重要です。理由として、これらの特性が製品の性能や寿命に大きく影響するためです。具体例として、SPCCは主に薄板での使用が多く、その加工性や強度が求められるため、適切な板厚の選択が不可欠です。最終的には、製品設計において適切な基準を理解し、それに基づいて選定を行うことが肝要です。

SPCC材質の使用における潜在的なリスク

SPCC材質を使用する上での潜在的リスクとして、非常に酸化しやすい点が挙げられます。理由として、長期的な保管には向かず、取扱いにも注意が必要であることが挙げられます。具体例として、SPCCは強い衝撃や負荷がかかると、簡単に変形したり破損したりすることがあります。したがって、使用する際には注意が必要です。このことから、SPCCの使用に際しては適切な処理や保護措置が必須となります。

対策方法とリスク回避のためのガイドライン

SPCC材質を使用する際のリスクに対しては、錆び対策として塗装やメッキ処理などの後処理が必須です。理由として、SPCCはそのまま使用すると錆びやすいためです。具体例として、機械的性質や用途に応じた板厚を選定し、表面処理を施すことでリスクを最小限に抑えることが可能です。実際に、SPCCで一般的に行われている防錆方法を理解し、設計段階からこれを組み込むことが推奨されます。このようにして、SPCC材質の使用におけるリスクを効果的に回避することができます。

まとめ

この材質は、冷間圧延鋼板の一種であり、優れた加工性と成形性を持っています。そのため、自動車部品や家電製品など、様々な産業で広く利用されています。耐久性とコストパフォーマンスの良さから、メーカーにとっても魅力的な選択肢となっています。

さらに、表面処理を施すことで、耐食性を向上させることができるため、特定の用途に応じたカスタマイズも容易です。また、リサイクル可能な素材であることから、環境にも配慮した選択として評価されています。