SPCCとは?冷間圧延鋼板の特徴と特性を徹底解説|用途別の選定ガイド

SPCCとは?冷間圧延鋼板の特徴と特性を徹底解説|用途別の選定ガイド

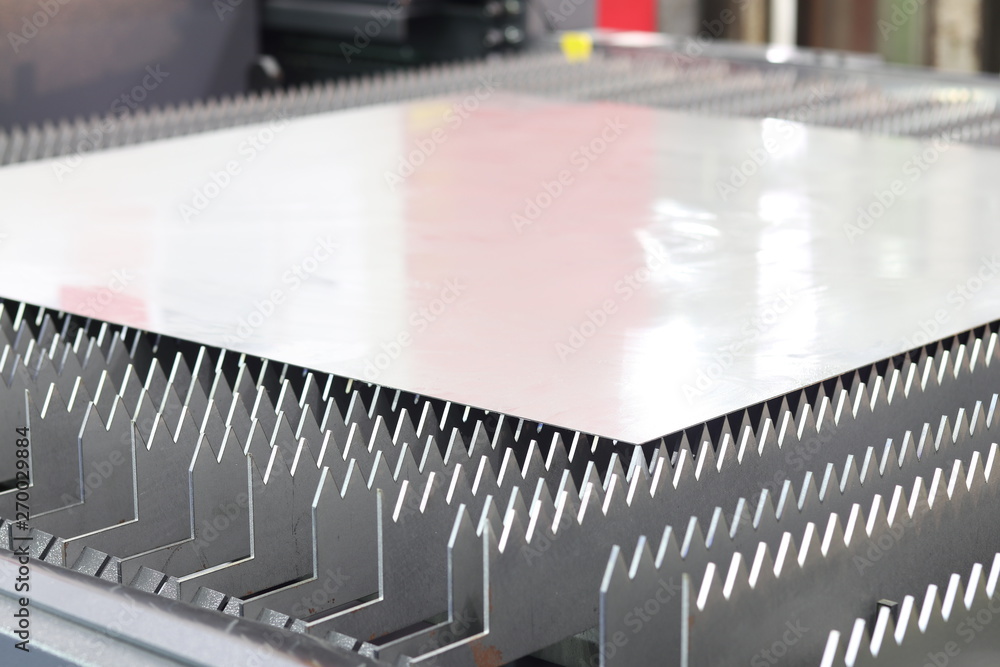

SPCCは、製造業や金属加工の現場で最も頻繁に使用される鋼材の一つです。正式名称は「冷間圧延鋼板(Cold Rolled Steel Sheet)」で、常温で圧延加工された薄板鋼材を指します。自動車部品、家電製品の筐体、建材、精密機器のフレームなど、私たちの身の回りの製品に幅広く使われています。この記事では、SPCCの基本的な定義からJIS規格、材料特性、加工性、用途まで、製造業に携わる方や材料選定に関わる方に役立つ情報を詳しく解説します。

SPCCの基本定義とJIS規格

SPCCとは、JIS G 3141で規定される「冷間圧延鋼板および鋼帯」の一種です。「SP」はSteel Plate(鋼板)、「CC」はCold Commercial(冷間圧延・商業用)を意味しており、一般用途向けの冷間圧延鋼板として広く流通しています。熱間圧延で製造された鋼板(SPHC)をさらに常温で圧延することで、表面品質と寸法精度を高めた材料です。板厚は一般的に0.4mm~3.2mm程度が主流で、薄板から中厚板まで幅広いサイズ展開があります。冷間圧延により結晶組織が微細化され、表面が滑らかで美しい仕上がりが得られるため、外観が重視される製品にも適しています。

JIS規格における分類と記号

JIS G 3141では、SPCCを含む冷間圧延鋼板が表面仕上げや加工性によって細かく分類されています。主な記号としては、SPCC(一般用)、SPCD(絞り加工用)、SPCE(深絞り加工用)があり、それぞれ用途に応じた機械的性質が規定されています。SPCCは最も汎用性が高く、曲げ加工や溶接など標準的な加工に適した材料です。表面仕上げについては、ブライト仕上げ(B)やダル仕上げ(D)などがあり、用途に応じて選択できます。また、調質記号として、焼鈍状態を示す「A」や、スキンパス処理を施した「T」などがあり、これらの組み合わせで材料の状態を詳細に指定できます。

SPCCの化学成分と機械的性質

SPCCの化学成分は、炭素(C)が約0.12%以下、マンガン(Mn)が0.5%程度、リン(P)とイオウ(S)はそれぞれ0.04%以下と低く抑えられています。炭素含有量が少ないため、材料は軟らかく加工性に優れる一方、強度はそれほど高くありません。機械的性質としては、引張強さが270~410MPa程度、降伏点が205MPa以下、伸びが26%以上とされており、適度な強度と優れた延性を兼ね備えています。この特性により、プレス加工や曲げ加工が容易で、複雑な形状の部品製造にも対応できます。また、冷間圧延による加工硬化により、熱間圧延材よりも強度が若干向上しているのも特徴です。

他の鋼板材料との化学成分比較

| 材料記号 | 炭素(C) % | マンガン(Mn) % | リン(P) % | イオウ(S) % | 用途 |

|---|---|---|---|---|---|

| SPCC | 0.12以下 | 0.50程度 | 0.040以下 | 0.040以下 | 一般用冷間圧延鋼板 |

| SPCD | 0.10以下 | 0.45程度 | 0.035以下 | 0.035以下 | 絞り加工用 |

| SPCE | 0.08以下 | 0.40程度 | 0.030以下 | 0.030以下 | 深絞り加工用 |

| SPHC | 0.15程度 | 0.60程度 | 0.050以下 | 0.050以下 | 一般用熱間圧延鋼板 |

SPCCの主な特徴

SPCCの最大の特徴は、その優れた汎用性と経済性です。冷間圧延により表面が滑らかで寸法精度が高いため、塗装や印刷などの表面処理が容易に行えます。また、加工硬化による適度な強度と優れた延性により、曲げ加工やプレス加工、絞り加工などさまざまな加工方法に対応できます。価格も比較的安価で入手性が高いため、量産品から試作品まで幅広く活用されています。さらに、溶接性にも優れており、スポット溶接やアーク溶接など一般的な溶接方法で容易に接合できます。ただし、防錆処理を施さない場合は錆びやすいため、屋外使用や湿気の多い環境では表面処理が必須となります。

表面品質と仕上げの種類

SPCCの表面仕上げには、用途に応じていくつかの種類があります。ブライト仕上げ(B)は、光沢のある滑らかな表面を持ち、外観が重要な製品や塗装下地に適しています。ダル仕上げ(D)は、わずかに粗い表面を持ち、塗料の密着性が良好で、塗装製品に多く使用されます。また、表面の油分状態によっても分類され、防錆油を塗布したものや、油分を除去したものなどがあります。製品の最終用途や加工方法に応じて、最適な表面仕上げを選択することが重要です。一般的に、塗装を前提とする場合はダル仕上げ、外観重視の場合はブライト仕上げが選ばれることが多いです。

SPCCの特性詳細

SPCCの物理的特性について詳しく見ていきましょう。密度は約7.85g/cm³で、鉄鋼材料として標準的な値です。ヤング率は約206GPa、ポアソン比は約0.3で、これらは構造計算や応力解析を行う際に重要なパラメータとなります。熱伝導率は約50W/(m・K)程度で、ステンレス鋼と比較すると熱が伝わりやすい特性を持っています。線膨張係数は約11.7×10⁻⁶/Kで、温度変化による寸法変化を考慮する必要がある精密部品では注意が必要です。電気抵抗率は約0.1μΩ・m程度で、導電性があるため電気機器の筐体やシールド材としても使用されます。

加工性と成形性

SPCCは優れた加工性を持つことで知られています。延性が高いため、曲げ加工では小さな曲げ半径でも割れが発生しにくく、複雑な形状への成形が可能です。一般的に、板厚の1倍程度の曲げ半径から加工可能で、条件によってはそれ以下の急曲げも実現できます。プレス加工においては、適度な強度と延性のバランスにより、金型への追従性が良好で、安定した品質の製品を量産できます。ただし、深絞り加工など高度な成形を行う場合は、より延性の高いSPCDやSPCEの使用を検討する必要があります。また、加工時にはスプリングバック(弾性回復)が発生するため、金型設計時にはこれを考慮した補正が必要です。

溶接性と接合方法

SPCCは炭素含有量が低いため、溶接性に優れています。スポット溶接、アーク溶接(MIG/MAG、TIG)、レーザー溶接など、一般的な溶接方法のほとんどに対応できます。特にスポット溶接は、自動車産業や家電製品の組立において広く採用されており、高速かつ経済的な接合方法として重要です。溶接時の予熱は通常不要で、溶接後の熱処理も必要ありません。ただし、溶接部は酸化しやすいため、適切なシールドガスの使用や溶接後の表面処理が推奨されます。また、リベット接合、ボルト接合、接着剤による接合など、溶接以外の接合方法にも対応可能で、用途に応じて最適な接合方法を選択できます。

SPCCの用途と適用例

SPCCは、その汎用性の高さから実に多様な分野で使用されています。自動車産業では、ボディパネルの内板、フレーム部品、ブラケット類、燃料タンクなどに使用され、軽量化と強度確保の両立に貢献しています。家電製品では、冷蔵庫や洗濯機の外板、エアコンの筐体、電子レンジのキャビネットなど、外観が重視される部品に多く採用されています。建築・建材分野では、屋内用の間仕切り材、天井材、ダクト材、ドア枠などに使用されます。精密機器では、コンピュータやOA機器の筐体、制御盤のキャビネット、医療機器のフレームなどに用いられています。また、日用品としては、缶詰の容器、家具の部材、事務用品など、身近な製品にも広く使われています。

産業別の使用例

- 自動車産業:インナーパネル、補強材、ブラケット、燃料タンク、マフラー部品

- 家電製品:冷蔵庫外板、洗濯機筐体、エアコンカバー、電子レンジキャビネット

- 建築・建材:内装パネル、天井材、ダクト、ドア枠、パーティション

- 精密機器:電子機器筐体、制御盤、医療機器フレーム、測定器カバー

- 産業機械:カバー類、保護パネル、機械フレーム、搬送装置部品

- 日用品:缶詰容器、家具部材、事務用品、照明器具部品

SPCCと他の鋼板材料との比較

材料選定を行う際には、SPCCと他の鋼板材料との違いを理解することが重要です。SPHC(熱間圧延鋼板)と比較すると、SPCCは表面品質と寸法精度に優れていますが、価格はやや高めです。厚板の場合や表面品質をあまり問わない用途では、SPHCの方が経済的です。SPCD・SPCEは、SPCCよりもさらに延性が高く、深絞り加工に適していますが、価格も高くなります。一般的な曲げ加工やプレス加工であればSPCCで十分です。ステンレス鋼(SUS304など)と比較すると、SPCCは価格が大幅に安く加工性も良好ですが、耐食性は大きく劣ります。屋外使用や腐食環境では、表面処理が必須となります。亜鉛めっき鋼板(SECC)は、SPCCに亜鉛めっきを施したもので、耐食性が大幅に向上しますが、価格も上昇します。

材料特性の比較表

| 材料 | 加工性 | 表面品質 | 耐食性 | 強度 | 価格 | 主な用途 |

|---|---|---|---|---|---|---|

| SPCC | ◎ | ◎ | △ | ○ | ◎ | 一般部品、家電、自動車内板 |

| SPHC | ○ | ○ | △ | ○ | ◎ | 構造材、厚板部品 |

| SPCD/SPCE | ◎◎ | ◎ | △ | △ | ○ | 深絞り部品、複雑形状品 |

| SECC | ○ | ◎ | ◎ | ○ | ○ | 屋外用、家電外板 |

| SUS304 | ○ | ◎ | ◎◎ | ◎ | △ | 食品機器、医療機器、屋外 |

※ ◎◎:非常に優れる、◎:優れる、○:良好、△:やや劣る

SPCC加工時の注意点とポイント

SPCCを加工する際には、いくつかの注意点があります。まず、防錆対策は必須です。加工後は速やかに防錆油を塗布するか、塗装などの表面処理を施す必要があります。特に指紋や汗が付着すると、その部分から錆が発生しやすくなるため、手袋の着用が推奨されます。曲げ加工では、スプリングバックを考慮した金型設計が重要です。一般的に、曲げ角度よりも2~5度程度多く曲げる必要があります。また、曲げ線は圧延方向に対して直角または平行に配置すると、割れが発生しにくくなります。プレス加工では、適切な潤滑剤の使用により、金型寿命の向上と製品品質の安定化が図れます。打ち抜き加工では、クリアランスを板厚の5~10%程度に設定することで、良好な切断面が得られます。

表面処理の選択肢

SPCCは炭素鋼であるため、そのままでは錆びやすく、ほとんどの用途で何らかの表面処理が必要です。最も一般的なのは塗装で、粉体塗装、電着塗装、スプレー塗装など、用途に応じて選択できます。塗装前には、脱脂処理とリン酸塩処理を行うことで、塗膜の密着性が向上します。めっき処理では、亜鉛めっき、ニッケルめっき、クロムめっきなどがあり、耐食性と装飾性を同時に付与できます。化成処理は、リン酸塩皮膜やクロメート皮膜を形成する方法で、塗装の下地処理としても使用されます。黒染め処理は、四三酸化鉄の黒色皮膜を形成し、軽度の防錆効果と外観の改善が得られます。近年では、環境に配慮した水系塗料やクロムフリーの表面処理も増えています。

SPCCの購入と調達方法

SPCCは、鋼材商社や金属加工業者から容易に購入できます。一般的な流通形態としては、定尺板(1,000mm×2,000mmや1,219mm×2,438mmなど)、コイル材、切板(指定寸法にカット済み)があります。小ロットの場合は切板での購入が便利ですが、大量に使用する場合はコイル材を購入して自社でスリット加工する方が経済的です。価格は、数量、板厚、表面仕上げ、納期などによって変動します。一般的に、板厚が薄いほど、また小ロットほど単価は高くなる傾向があります。見積もりを取る際には、材質記号(SPCC)、板厚、寸法、表面仕上げ、数量を明確に伝えることが重要です。また、JIS規格に適合したミルシート(材料証明書)の取得が必要な場合は、事前に依頼しておく必要があります。

保管と取り扱いの注意事項

SPCCは錆びやすい材料であるため、適切な保管が重要です。保管場所は、直射日光が当たらず、湿度が低く、温度変化の少ない屋内が理想的です。床から離して保管し、通気性を確保することで、湿気による錆の発生を防げます。長期保管する場合は、防錆油を塗布するか、防錆紙で包装することが推奨されます。材料の積み重ねは、板の変形を防ぐため、適切な支持材を使用し、過度の積載は避けます。取り扱い時には、手袋を着用し、材料表面に傷を付けないよう注意します。特に外観が重要な製品では、保護フィルムを貼付したまま加工することもあります。加工後の製品も、出荷までの間は適切に保管し、錆の発生を防ぐ必要があります。

SPCCの環境対応とリサイクル

SPCCは鉄鋼材料であり、リサイクル性に優れています。使用済みの製品や加工時に発生するスクラップは、製鉄所で原料として再利用され、新しい鋼材に生まれ変わります。鉄鋼のリサイクル率は非常に高く、環境負荷の低減に貢献しています。製造段階では、省エネルギー型の圧延設備の導入や、CO₂排出量の削減が進められており、環境に配慮した生産体制が構築されています。また、表面処理においても、従来の六価クロムを使用した処理から、環境負荷の低い三価クロムや、クロムフリーの処理方法への転換が進んでいます。ユーザー側でも、適切な材料選定により無駄を減らし、加工スクラップの分別回収を徹底することで、循環型社会の実現に貢献できます。

よくある質問(FAQ)

SPCCとSPHCの違いは何ですか?

+

SPCCは錆びやすいですか?防錆対策は必要ですか?

+

SPCCの曲げ加工で注意すべき点は何ですか?

+

まとめ

SPCCは、優れた加工性、良好な表面品質、高い経済性を兼ね備えた、製造業において最も重要な鋼材の一つです。冷間圧延により高い寸法精度と滑らかな表面を持ち、曲げ加工、プレス加工、溶接など幅広い加工方法に対応できます。自動車部品から家電製品、建材、精密機器まで、実に多様な用途で使用されており、現代の工業製品に欠かせない材料となっています。材料選定の際には、用途、加工方法、使用環境を考慮し、必要に応じて表面処理を施すことが重要です。また、SPHCやSPCD、ステンレス鋼など他の材料との特性比較を行い、コストと性能のバランスを考えて最適な材料を選択することが求められます。適切な加工技術と表面処理を組み合わせることで、SPCCの特性を最大限に活かした高品質な製品を製造することができます。今後も、環境対応やコスト削減の観点から、SPCCの重要性はますます高まっていくでしょう。