【放電加工の真実】その種類とメリット・デメリットを徹底解説

放電加工に興味をお持ちの方、またはその技術を利用しようと考えている方に、ぜひ知っていただきたいことがあります。この加工方法は、金属やその他の材料を高精度で加工するための手法の一つですが、その仕組みや効果について詳しく理解することは、実際の利用において非常に重要です。

この記事では、放電加工の基本的な概念から、その種類、さらには各種利点と欠点について徹底的に解説します。特に、どのような場面でこの技術が役立つのか、また、利用する際の注意点などもお伝えしますので、これから放電加工を導入しようと考えている方には必見の内容です。

さまざまな加工技術が存在する中で、放電加工の特性とその活用法を理解することで、より効果的なものづくりが実現できるでしょう。さあ、一緒に放電加工の世界を探求していきましょう。

放電加工とは?その基本と特徴を理解する

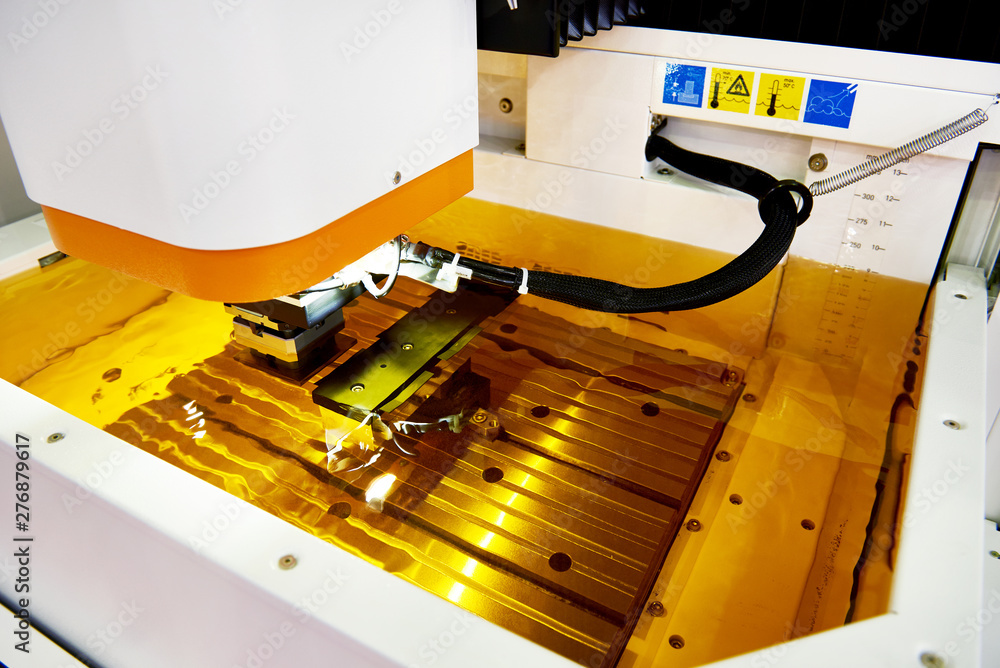

放電加工は、電極と呼ばれる導電性ツールを用いて対象物の表面に電気を発生させ、表面と電極との間に放電を起こして溶かして加工する技術です。必要な部分以外は除去するため、除去加工法に分類されるのが特徴です。また、放電加工は硬い材料や複雑な形状の部品を製造する際にも役立ち、精密加工にも適しています。

放電加工の定義と基本原理

放電加工は、電極(ワークピース)と被加工物(対象物)の間に高電圧をかけ、電気放電を発生させ、その放電による熱エネルギーで金属を加工する方法です。このプロセスは連続的に放電を繰り返し、目的の形状を作るために必要な部分を除去するという原理に基づいています。

放電加工の具体的な種類とそれぞれの特徴

放電加工には、主にワイヤー放電加工と形彫り放電加工の2種類があります。ワイヤー放電加工は、細いワイヤーを電極として用い、細かい形状を切り抜くのに適しており、高精度な加工が可能です。一方、形彫り放電加工では、あらかじめ電極に形を彫っておき、その形の通りに材料を加工します。これにより、複雑な形状の製品が作り上げられるのが特徴です。

放電加工のメリットとデメリットを徹底比較

放電加工には、高硬度な材料でも加工できる、加工精度が高いなどのメリットがあります。電気を通す素材であれば硬くても問題なく加工できるため、特に高精度の加工が必要な場面で威力を発揮します。例えば、自動車や航空機の部品製造においては、高精度が求められるため放電加工が多用されます。しかし、その一方で加工速度が遅い、電気を通さない素材は加工できないといったデメリットも存在します。加工時には微細な形状にも対応できる反面、大量生産には向きません。このため、用途に応じた加工方法の選定が必要です。

放電加工のメリット:どのような場面で効果的か

放電加工は、特に高精度な加工が必要な場面で効果的です。切削加工では難しい非常に複雑な形状も高精度で加工できるため、金型製造や精密部品の作成、電子機器部品の加工に活用されます。放電加工は非接触で行われるため、工具や加工物への機械的ストレスが少なく、壊れやすい材料や硬度が高い素材にも対応可能です。例えば、工具や金型の製造において細かい曲線や複雑な輪郭の切断が求められる場面で、ワイヤー放電加工はその威力を発揮します。

放電加工のデメリット:考慮すべき課題とリスク

放電加工の主なデメリットは加工速度が遅いことです。電気を利用して素材を微細に除去するプロセスであるため、大量生産や大きな部品の加工には不向きです。加工効率を向上させるための技術開発が進められていますが、依然としてスピードが課題です。また、加工中の熱によって材料の表面に白層や亀裂が生じることがあります。これにより、材料の疲労特性に影響を与える可能性があるため、加工条件の最適化が重要です。

放電加工と他の加工方法の優位性を比較

放電加工は、切削加工や研削加工のような接触加工とは異なり、非接触加工であるため加工物への負荷が少ないのが大きな特徴です。これにより、特に複雑な形状や厳しい寸法精度が求められる場面で優れた性能を発揮します。例えば、非常に高精度な寸法公差が求められる金型や航空機部品の製造において、放電加工は必須です。一方、他の加工方法に比べて加工速度が遅いため、大量生産には不向きです。そのため、使用する材料や目的に応じた適切な加工方法の選択が求められます。

放電加工を導入する際のコストと技術的な課題

放電加工の導入には、コストと技術的な課題が存在します。まず、コストに関しては、放電加工は電極を用いた加工方法であるため、電極材料および機械のメンテナンスにコストがかかります。また、熟練したオペレーターを必要とするため、人件費も考慮する必要があります。技術的な課題としては、加工精度が高い一方で、加工速度が遅く、大量生産には不向きという点があります。具体的には、放電時のトラブルを防ぐための機械の安定稼働や、加工液の管理が重要です。これらの点を踏まえ、放電加工を導入する際には、最新技術の導入や効率的な運用が鍵となります。

放電加工の導入にかかるコストの概要

放電加工の導入コストは、主に初期設備投資と運用コストで構成されます。初期投資には、放電加工機の購入費用が含まれ、これには数百万円から数千万円がかかることがあります。また、運用コストとしては、電極材料の消耗や電力消費が加算されます。さらに、加工液やフィルターの定期的な交換も必要となり、これが追加の費用となります。これらを効率的に管理することで、トータルコストを抑えることが可能ですが、導入に際しては十分な予算確保が必要です。

技術的な課題とその対策

放電加工にはいくつかの技術的課題が存在します。まず、加工中の異常発生リスクを最小限にするためには、機械の定期的なメンテナンスが不可欠です。また、加工液の清潔さを保つことも加工精度に影響を与えるため、ろ過装置の性能が重要です。これらの課題に対処するための対策として、加工条件の最適化や機械の安定稼働を確保する技術の導入が挙げられます。具体的には、最新の制御技術を駆使し、安定した放電を実現することが求められます。これにより、製品の品質向上と生産効率の向上を図ることが可能となります。

放電加工のリスクと問題点を事前に把握する

放電加工は高精度な加工が可能な一方で、いくつかのリスクと問題点を伴います。まず、加工スピードが遅くなることがあり、大量生産には不向きです。これは、放電加工が少しずつ金属を溶かしながら加工を行うため、時間がかかるという特徴によります。また、電極の消耗や加工に必要な機械の高コストなどの問題もあります。さらに、高電圧を扱うため、感電や火災といった重大な安全トラブルが発生しやすい作業環境である点もリスクとして挙げられます。これらの問題を理解し、適切に対処することで、放電加工を効率的に活用できます。

放電加工で発生しうる問題とその解決策

放電加工中に発生しやすい問題として、電極の磨耗や大規模なクラックの発生があります。これに対する解決策には、フラッシング効果を高めるための加工液の適切な管理が挙げられます。また、加工中の電極の上下運動を適切に調整することで、電気的な安定性を保つことができます。さらに、加工機械の経年劣化による不具合を防ぐため、定期的なメンテナンスと適切な部品交換が重要です。これにより、放電加工時のトラブルを最小限に抑えることが可能です。

放電加工を安全に行うための注意点

放電加工を安全に行うためには、いくつかの注意点があります。まず、作業前には機械の整備状態を確認し、部品の固定や配線の接続、冷却液の量などを重点的にチェックすることが必要です。また、使用する加工液の温度管理と危険物品名の適切な表示を行い、火災予防のための基準を遵守することも重要です。さらに、加工機の周囲に絶縁措置を施し、加工液の管理を徹底することで、高電圧を用いる作業における安全性を確保することができます。

まとめ

放電加工は、金属の加工手法として非常に注目されています。加工に使用する電気アークにより、金属を精密に削り取ることが可能で、特に硬度の高い材料に対して効果を発揮します。この加工法にはいくつかの種類があり、それぞれ特性や用途が異なります。

メリットとしては、複雑な形状を容易に加工できること、熱による影響が少なく寸法精度を保てることが挙げられます。一方、デメリットには、加工速度が遅いことやコストが高くなる場合があることが含まれます。これらの特徴を理解し、用途に応じて適切な加工法を選択することが重要です。