【塑性加工の基礎知識】他の加工方法との違いを徹底解説

「塑性加工」という言葉を耳にしたことはありますか?ものづくりの世界では、素材を形状に変えるための様々な手法が存在しますが、塑性加工はその中でも特に重要な役割を果たしています。しかし、他の加工方法との違いや特徴についてはあまり知られていないかもしれません。

この記事では、塑性加工の基礎知識を分かりやすく解説し、他の加工方法との違いを明らかにします。これからものづくりに関わる方や、興味を持っている方には必見の内容です。塑性加工の魅力や利点を理解することで、より効果的な製品開発や素材選定が可能になるでしょう。

私たちが日常で目にする製品の多くは、塑性加工によって生み出されています。これを理解することで、ものづくりの新たな視点が開けるかもしれません。さあ、一緒に塑性加工の世界を探求してみましょう!

塑性加工とは?基本的な概念と種類を解説

塑性加工とは、加工物に力を加えて変形させ、目的の形状を作り上げる加工です。要点としては、この手法は金属やプラスチックなどの材料を大きく変形させる特徴があります。理由としては、材料の延性や展性を活用するため、弾性限を超える力を加えることができ、元に戻らない永久変形を引き起こします。例えば、金属を対象とする塑性加工の種類としては、鍛造やプレス成形、圧延、転造、押し出しなどがあり、多様な製品が作られています。このように、塑性加工は材料に大きな力をかけて目的の形状に加工する方法であり、他の加工方法とは異なる特性を持っています。

塑性加工の代表的な種類とその特徴

塑性加工には多様な種類があり、それぞれが異なる特徴を持っています。要点は、代表的な加工法として、鍛造、プレス成形、圧延、転造、押し出しが挙げられます。鍛造は材料を圧縮し、たたき形成する方法です。プレス成形は、金型に材料を押し付ける方法で、金型の形状をそのまま製品に反映します。例えば、プレス成形は金属ドアなどの部品形成に利用されます。圧延は、材料をロールで挟み、薄板を作る際に用いられます。これらの方法は、材料に大きな応力を加えて成形するため、他の加工方法に比べて材料の応力歪みを利用しやすく、強固な製品を製造することが可能です。

塑性加工の具体的な用途とは

塑性加工は、広範囲にわたって使用される重要な製造技術です。要点は、大量生産に適しており、同じ形状の製品を効率的に作成できることです。具体例として、自動車のボディ部品や家庭用電化製品のケースなどが塑性加工により形成されています。プレス加工を活用した自動車のドアや、押し出し加工を用いた管材などが代表例です。塑性加工は、多様な製品の構造体に利用されており、その汎用性と効率性から製造業において非常に重宝されています。塑性加工は、現代の製造プロセスにおいて欠かせない要素であり、今後もその適用範囲は拡大していくことが予想されます。

塑性加工と他の加工方法の違いを徹底比較

塑性加工は、材料に対して大きな力を加えて目的の形状に加工する方法であり、除去加工(切削加工など)や鋳造とは異なります。塑性加工の利点は材料ロスが少なく、強度向上効果が比較的高い点です。例えば、切削加工では材料を削り取るために多くの切りくずが発生し、材料の無駄が多くなります。一方、塑性加工は材料を変形させるだけで無駄が少なく、強度を維持しやすい特徴があります。これが塑性加工の主な利点です。

塑性加工と切削加工の違い

塑性加工と切削加工は、材料の形状を変化させる点で一見似ていますが、そのプロセスと結果に大きな違いがあります。塑性加工では、材料に力を加えて目的の形状を作ります。そのため、切削加工のように大量の削りカスが出ることはなく、投入した材料がそのまま製品の形に変わります。一方、切削加工は材料を削って形を作るため、削りくずが発生します。また、塑性加工は強度を向上させる効果がありますが、切削加工は精密な形状を作る場合に適しています。

塑性加工と鋳造の違い

塑性加工と鋳造は、どちらも金属の形状を変える方法ですが、そのアプローチが大きく異なります。塑性加工では、金属に圧力をかけて形状を変化させることで目的の形を作り出します。鋳造は、金属を溶かして目的の形に固める技術です。鋳造では液体状態になった金属を型に流し込み、冷やして固めることで製品を作ります。塑性加工は、素材が粘り強くなり、衝撃に強い性質(靭性)を持ちます。これが塑性加工と鋳造の主な違いです。

塑性加工のメリットとデメリット

塑性加工は、金属の持つ塑性という特性を利用した加工方法です。要点として、素材の強度向上や大量生産に適する点が挙げられます。理由として、素材に圧力をかけることで、金属自体の特性を活かし硬さや強度を上げることができるためです。具体例として、自動車部品や産業機器の部品製造に幅広く活用されています。しかし、塑性加工のデメリットもあります。初期費用やコストが高く、精密な加工には不向きであることが課題です。これにより必要な場合に応じた追加の処理が必要になることがあります。これらの点を考慮し、塑性加工を選択する際には用途や目的に応じて慎重に判断する必要があります。

塑性加工を選ぶべき場面とは

塑性加工は、素材の強度や耐久性を向上させることができ、さらに複雑な形状を実現することが可能なため、自動車部品や産業製品の製造に幅広く利用されています。要点として、塑性加工により強度を高めることで、製品の耐久性を向上させることが可能です。理由として、塑性加工では金属の特性を活かし、圧力を加えることで素材に大きな変形を与え、内部の応力を減少させることができるからです。具体例としては、鉄鋼材料を使用した自動車や建設資材などに適しています。これに伴い、塑性加工は多岐にわたる分野で共通して用いられる技術であり、特に大量生産が求められる場面では有効な選択肢となります。

塑性加工のデメリットとその対策

塑性加工にはデメリットも存在します。最も顕著な点は、精密さが求められる加工には得意ではないという点です。また、加工に必要な設備のコストが大きいことも課題の一つです。このため、高精度が求められる場合は追加の補正加工が必要となります。理由として、塑性加工は素材の変形特性を利用するため、スプリングバックや変形時の戻りなどが発生しやすく、寸法精度の管理が難しいケースがあります。具体的には、精密な部品が必要な場合や、高コストが見込まれるプロジェクトでは、他の加工方法との併用が考慮されます。これによって、塑性加工のデメリットを補完し、より精密でコスト効率の良い製造プロセスを構築することができます。

塑性加工の具体的なプロセスと実施方法

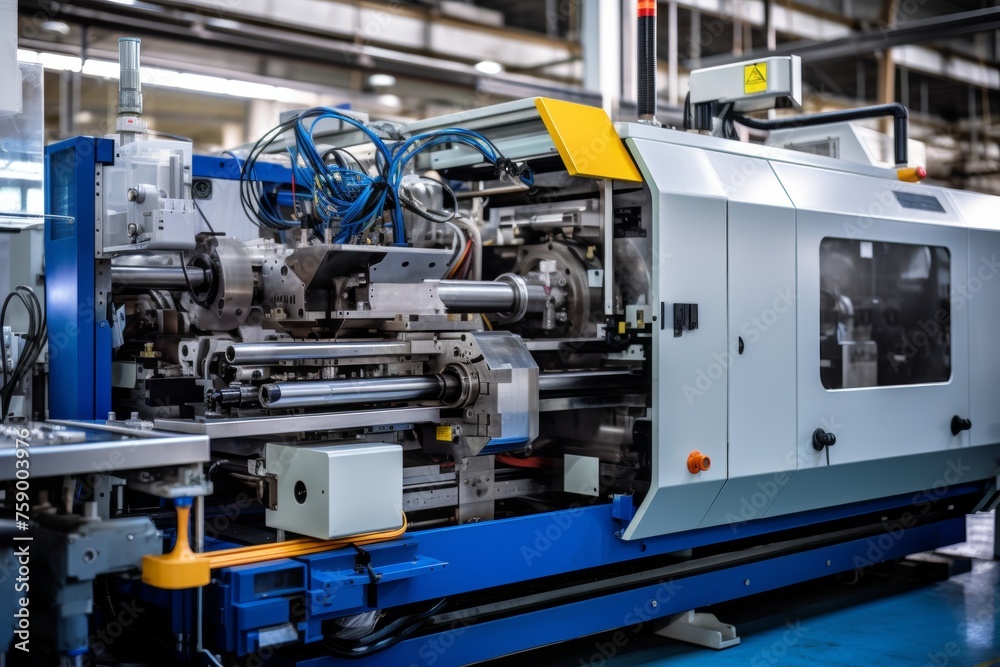

塑性加工は、最も基本的で汎用性の高い加工技術であり、金属を変形させて製品の形状を作ります。主に、自動車の車体や電子機器の筐体など、さまざまな産業製品の構造物に用いられています。具体的なプロセスとしては、射出成形や押し出し成形、ブロー成形などの方法があり、それぞれ異なる目的や形状を持つ材料を生成します。たとえば、射出成形では、金属を加熱して液体状にし、それを金型に流し込んで冷却することで、複雑な形状の製品を効率的に大量生産することができます。これにより、複雑な形状でも正確で一貫した品質が求められる電子部品などに使用されます。塑性加工は、他の加工方法に比べて材料の無駄が少なく、環境にも優しい特徴があります。

金属加工現場での塑性加工の流れ

金属の塑性加工は、主に「一時加工」と「二次加工」に分類されます。一時加工では、素材から加工材料を作り出し、二次加工では、その材料から完成品を製造します。典型的な例としては、金型を用いて金属を高温で加熱し加工する方法があります。この方法は、日本刀の製造過程に似ており、材料を加熱してからハンマーで叩きながら成形するという手法です。塑性加工では、投入した材料がそのまま製品の形になるため、切削加工と異なり、大量の切りくずが出ることがありません。これにより、材料の無駄が少なく効率的に製造が可能です。

塑性加工における安全対策と注意点

塑性加工には、いくつかの安全対策と注意点が必要です。まず、加工時には適切な保護具を着用し、特に長袖や手袋が機械や工具に巻き込まれないよう注意します。作業スペースは滑りやすい状態になることが多いため、頻繁に掃除し清潔を保つことが重要です。さらに、換気を十分に確保し、作業スペースを整備することも大切です。また、加工の硬化が生じると製品の寸法精度が維持できなくなるため、加工後の焼鈍を行うことが安全な対策として推奨されています。これにより、残留応力を取り除き、材料の内部強度も保持できます。

塑性加工の導入におけるコストと技術的ハードル

塑性加工を導入する際の最大の要点は、そのコストと技術的ハードルです。塑性加工は高い精度と効率を提供しますが、その導入には多くの初期費用がかかります。この理由は、特殊な設備や技術が必要であることにあります。例えば、塑性加工に使用する機械は非常に高価であり、そのメンテナンスも専門的な知識を要します。さらに、専門の技術者を確保することも重要です。塑性加工のメリットを最大限に活かすためには、技術的ハードルを克服しつつ、コストを抑える方法を検討することが求められます。

塑性加工の導入コストを抑える方法

塑性加工の導入コストを抑えるには、いくつかの効果的な方法があります。要点として、既存の加工設備を改良し、新たなソリューションを活用することでコスト削減が可能です。その理由は、既存設備の改良により新しい機材を購入する必要がなくなるためです。具体的な例としては、冷間鍛造加工を利用して、複数の部品を一体化し、金型製作や管理コストを削減する方法が挙げられます。また、金型の最適化などによりランニングコストを低減させることも一つの手法です。これにより、大幅なコスト削減が期待できます。

技術的なハードルとその克服法

塑性加工における技術的なハードルは、導入初期における最大の障壁ですが、適切なリソースの活用や段階的なアプローチにより克服可能です。最も重要なのは、自社の技術力を過信せず、外部のリソースやツールを活用することです。例えば、新しい技術を取り入れる際には、パートナーシップを築きながら導入を進めることで、技術的な問題を段階的に解決できます。これにより、スムーズな技術導入が実現し、塑性加工のメリットを最大限に活用できるようになります。

まとめ

塑性加工は、材料をその性質を変更することなく形成する技術です。この過程では、金属やプラスチックが加圧され、形状が変わります。これにより、無駄を抑えながらも高い精度で部品を作成することが可能です。従来の切削加工や鋳造とは異なり、塑性加工は材料の使用効率が高いため、軽量で強度のある製品を作るのに適しています。

他の加工方法との違いは、例えば切削加工が不要な部分を削るのに対し、塑性加工では圧力を加えることで材料を形状に変える点です。また、塑性加工は一度の加工で複数の部品を同時に生産できるため、コストや時間の削減にも寄与します。このような特性から、現代の製造業においてますます重要な役割を果たしています。