樹脂加工における射出成型の全貌とは?成功のための基礎知識

樹脂加工の世界は、私たちの生活の隅々に影響を与えています。様々な製品がこの技術によって生み出されており、その中でも特に注目を集めているのが射出成型です。「射出成型って具体的にどんなプロセスなの?」「どのような利点があるの?」と疑問を持つ方も多いでしょう。この技術の理解は、製造業だけでなく、デザインや開発の現場でも重要な要素となります。

この記事では、射出成型の基本からその仕組み、さらには成功に導くための知識までを詳しく解説します。樹脂加工の基盤となるこの技術を理解することで、より効率的かつ効果的に製品を生み出す手助けとなるでしょう。これからの製造業のトレンドを先取りするためにも、ぜひご一読ください。

樹脂加工における射出成形の基本プロセスと利点

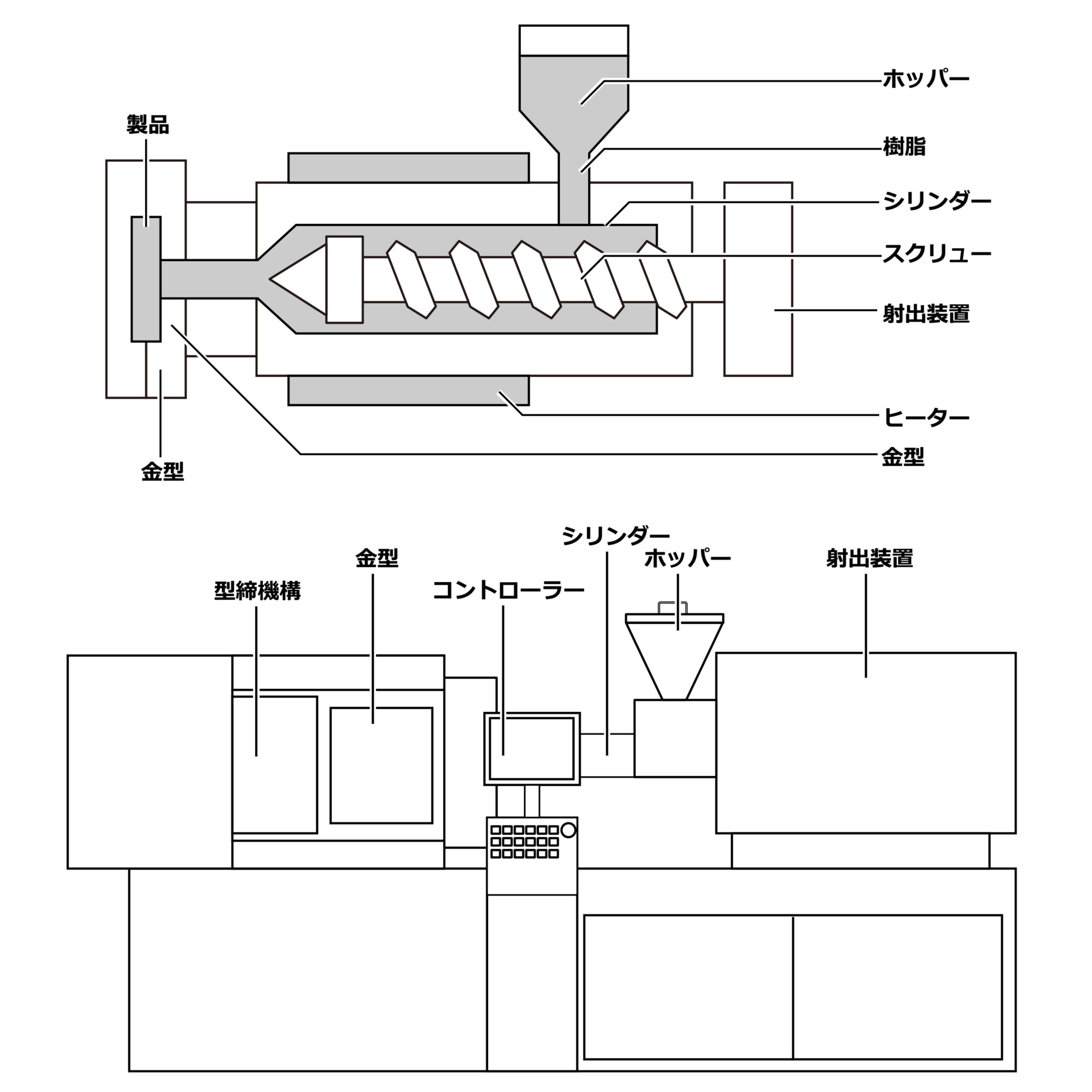

射出成形は、熱可塑性樹脂や熱硬化性樹脂を高温で溶かし、金型に高圧で射出する製造プロセスです。この方法は、非常に高精度な製品を大量に生産することができ、短時間での成形が可能なため、コスト効率が非常に高いとされています。例えば、射出成形では、溶かした樹脂を圧力をかけながら金型に充填し、冷却後に固まった段階で金型を開いて製品を取り出します。このプロセスにより、複雑な形状や高精度の部品の製造が可能であり、大量生産に非常に適しています。要点としては、射出成形はプラスチック製品の高効率かつ高精度な大量生産に最適な方法であるということです。

射出成形とは何か?その基本的なステップを理解しよう

射出成形は、プラスチック部品を作るための製造工程であり、溶かしたプラスチックを金型に注入し、冷却・硬化させて目的の形状に成形します。基本的なステップとして、まず材料を加熱して溶融させ、成形品の形状に射出する工程があります。射出成形は金型の転写性が非常に高いため、複雑な形状のプラスチック製品の製造に適しています。例えば、加熱したプラスチックを金型に射出し、その形状に冷却して固め、特定の形状を形成する製造プロセスです。これにより、複雑なデザインを簡単に実現できます。射出成形は、高度な製品を大量生産する際に使われる効率的な手法です。

射出成形の利点:コスト効率と大量生産の可能性

射出成形の主な利点は、同じプラスチック部品を大量に、通常は数千から数百万回も正式な生産規模で生産できることです。高精度な射出成形機と金型が準備されていれば、大量生産でもコスト効率が良いことが挙げられます。例えば、初期の金型コストは高額になる場合がありますが、生産規模が大きくなるにつれて、単位当たりのコストは大幅に減少します。長期生産の場面では、とくにコスト効率が高まります。射出成形は、大量生産に適しており、多様な製品を製造できる点や、高精度で均一な製品を製造できる点がメリットです。

射出成形における具体的な課題とその解決策

射出成形の生産性を高めるためには、スマートファクトリー化が大きな要素となっています。具体的には、製造過程の正確な管理と、効率的な資源利用が求められます。たとえば、原油高の影響でプラスチック原料の価格が上昇していることから、材料コストの削減が重要です。スマート技術を導入することで、資材の無駄を減らし、コスト効率を向上させることができます。これにより、生産性の向上とCO2削減といった両立を図ることが可能です。

射出成形で直面するよくある問題点とは?

射出成形の現場で頻繁に遭遇する課題としては、生産不良や成形品の変形、素材の乾燥不足などが挙げられます。これらはしばしば成形条件の不適切さや、設備の管理不足が原因とされています。例えば、金型と成形機との温度差や射出速度の問題が、製品の品質に悪影響を与えることがあります。こうした問題は、成形プロセス全体を見直すことで解決することが可能であり、適切な素材の選定や条件設定が求められます。

課題解決のための具体的なアプローチとヒント

射出成形の課題解決には、製造プロセスの詳細な解析と改善が必要です。特に不良率の削減は、コスト削減にも直結する重要なテーマです。微妙な違いや状況の変化に対応するためには、条件設定の最適化が求められます。たとえば、金型設計の再考や注入速度の調整、温度管理の改善が効果的です。これにより、製品品質の向上と安定性が確保され、長期的なコスト削減と効率向上を実現できます。

射出成形に適した樹脂とプラスチックの選び方

射出成形において、適切な樹脂とプラスチックを選ぶことは製品の性能や耐久性を左右する重要な要素です。ここでは、コストや耐久性、耐熱性などの基準に基づき、適切な素材を選定することが求められます。例えば、ポリプロピレン(PP)やポリカーボネート(PC)は、強度と透明性を重視する用途に適しています。具体的な選定プロセスでは、製品の要求仕様を確認し、それに適した素材を選ぶことが第一歩となります。正確な素材選びは製品の長期的な品質を支える鍵となります。

射出成形に最適な樹脂の種類と特性

射出成形に適した樹脂には、主に「熱可塑性樹脂」と「熱硬化性樹脂」の2種類があります。熱可塑性樹脂は加熱すると柔らかくなり、冷却すると固まる特性を持ち、何度でも再成形が可能です。一方、熱硬化性樹脂は加熱により硬化してしまい、再成形はできません。ポリカーボネート(PC)は透明性と耐衝撃性に優れ、ナイロン(PA)は強度と耐摩耗性に優れるなど、それぞれの特性に応じた用途があります。これらの特性を理解し、目的に合った樹脂を選ぶことが成功の鍵です。

用途に応じたプラスチック素材の選定方法

プラスチック素材の選定は、製品の用途に応じた特性を理解することから始まります。一般的に考慮される特性には、機械的強度、寸法安定性、耐熱性、耐薬品性などがあります。例えば、ポリフェニレンサルファイド(PPS)やポリエーテルエーテルケトン(PEEK)は高温環境でも使用可能で、工業用途に適しています。用途に応じた素材選びを行うには、全体のコストを考慮しつつ、必要な機能性基準を設定することが重要です。これにより、プロダクトの目的と用途に最適な素材を選定することが可能になります。

射出成形の導入におけるコストと効率性の問題を解決する方法

射出成形では、製品単価が低くなることが多いため、大量生産における効率化が求められます。そのため、製造原価を把握するためには、原価計算の手法を十分に理解し、適切なコスト管理を行うことが重要です。具体例として、成形サイクルタイム短縮や金型一面当たりの製品の取り数量を多くするなどの方法があります。これにより、全体のコストを抑えつつ生産性を向上させることが可能です。

導入コストを抑えるための戦略とベストプラクティス

射出成形のコスト削減には、コスト効率の高い材料の使用、簡素化と効率化のための部品設計の最適化、生産量の増加を検討してください。また、加工費は成形機の稼働時間や人件費、エネルギーコストなどが含まれます。これらを適切に管理するためには、リアルタイムでコストを把握できるシステムが必要です。

効率的な生産プロセスを実現するためのポイント

射出成形においては「成形機一台当たりの生産性」が重要な指標となります。このため、成形サイクルタイム短縮や金型一面当たりの製品の取り数量を増やす方法が効果的です。具体的には、適切な材料の選定、マシン設定の最適化、定期メンテナンスの実施などが重要です。さらに、製品の設計段階から効率性を考慮することが求められます。

まとめ

射出成型は、樹脂加工の中で非常に重要な技術です。さまざまな形状の部品を量産できるため、製造業において広く利用されています。このプロセスでは、加熱した樹脂を型に注入し、冷却して固化させることで、最終的な製品を得ることができます。

射出成型を成功させるためには、材料の特性や成型条件の理解が不可欠です。温度や圧力の調整が製品の品質に大きな影響を与えるため、正確な設定が求められます。また、型の設計も重要で、冷却効率を高めることで生産性を向上させることができます。