【徹底解説】プリハードン鋼の種類とそれぞれの用途とは?

「鋼」という言葉を聞くと、強さや耐久性を思い浮かべる方が多いでしょう。しかし、その中でも特に注目すべき素材が存在します。それが、ある特定の処理を施された鋼です。この鋼は、優れた硬度と加工性を兼ね備えており、さまざまな産業で重宝されています。

この記事では、この特別な鋼の種類や特徴、そしてそれぞれの用途について詳しく解説します。もしあなたが、鋼の世界に興味を持っているなら、ぜひ最後までお付き合いください。鋼の選び方や使い方を知ることで、あなたのプロジェクトやビジネスに役立つ情報が得られるはずです。

これからご紹介する内容を通じて、鋼の奥深い世界を一緒に探求していきましょう。各種類の鋼が持つ特性を理解することで、最適な選択ができるようになることを目指します。

プリハードン鋼の用途とは?具体的な産業での活用事例

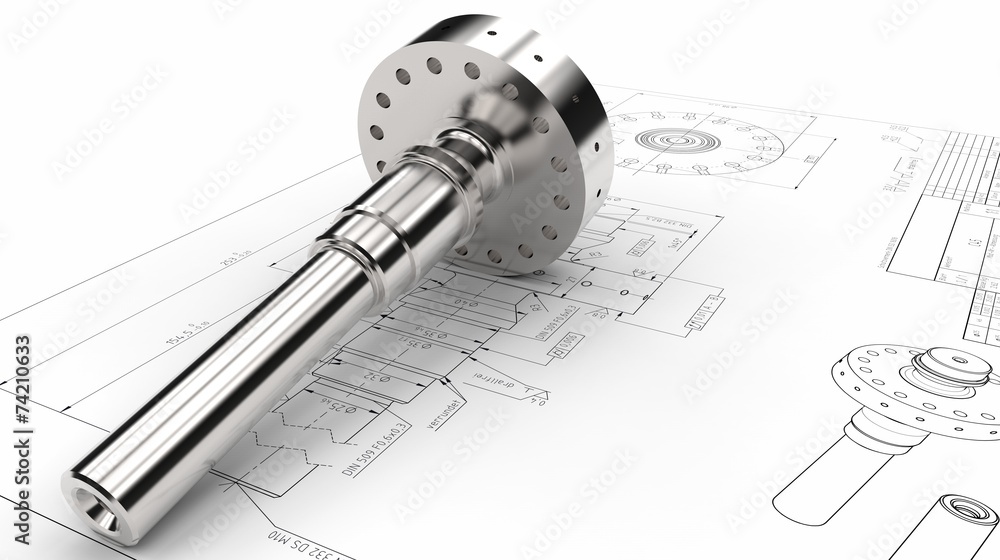

プリハードン鋼は、主にプラスチックや樹脂の射出成形用の金型およびゴム金型の他、金属のダイキャストやプレス、鍛造の金型素材として広く使用されることが多いです。また、既に熱処理が済んでいる素材であるため、機械加工のみでそのまま使用することが可能であり、効率的で安全な作業を実現します。具体的な例としては、自動車部品や工具、さらには建物の骨組みに使われることが多く、これらの用途により、生産効率を高めつつ、耐久性のある製品を提供しています。

自動車産業におけるプリハードン鋼の役割

自動車産業において、プリハードン鋼はその硬さと切削加工のしやすさから、主に金型の材料として利用されています。この特性により、パーツの高い精度が求められる自動車部品の製造において、重要な役割を果たします。また、製造ラインにおいても効率的に加工が進められ、生産性の向上を図ることができます。特に、乗用車のボディやエンジン部品など、複雑な形状の部品製造に適しています。

航空宇宙分野でのプリハードン鋼の利用

航空宇宙分野では、耐久性と高強度が要求されるため、プリハードン鋼が非常に重宝されています。特に、軽量かつ強度を保つことが求められる飛行機の構造部品において、その優れた性能を発揮しています。アルミニウム合金やチタン合金との組み合わせによって、より軽量でかつ耐久性の高い部品が製造されています。これにより、燃費の向上や耐久性の向上が可能となっています。

建設業界でのプリハードン鋼の応用

建設業界では、強さと耐久性が求められる用途でプリハードン鋼が使用されています。この鋼の特徴は、高い硬度と磨耗に強いことです。例えば、建設現場ではビルの骨組みや各種工具に使用されることが多く、耐久性が非常に高いことが求められます。そのため、長期間にわたって頑丈さを保つことができ、建設プロジェクトの品質向上に寄与しています。

プリハードン鋼の種類と特徴を徹底解説

プリハードン鋼は、加工後すぐに製品として利用できる耐磨耗性に優れた鋼材です。その特徴は、主に機械加工性に優れ、ある程度の硬さ(HRC45以下)に調整されている点です。熱処理済みであるため、後加工として焼き入れや焼き戻しを行う必要が少なく、効率的な生産が可能です。このため、型加工用や切削加工に適しているとされています。

代表的なプリハードン鋼の種類一覧

プリハードン鋼は、様々な種類があり、それぞれ異なる特性を持っています。代表的なものには、NAK55、NAK80、HPM1、HPM38、PXA30、G-STAR、S-STAR、STAVAX(H)などがあります。各鋼種は異なる硬度や耐磨耗性を提供し、用途に応じて選択されます。

各種類の特性とその違い

プリハードン鋼の種類によって、その特性は異なります。例えば、HPM38は高い鏡面仕上げ性と耐食性を持ち、G-STARは耐食性と低熱処理変寸を特徴としています。また、これらの鋼材は硬度が一定範囲内に保たれ、切削加工性においても優れています。用途に合わせて特性を選ぶことが重要です。

選び方のポイントと注意点

プリハードン鋼を選ぶ際は、加工方法や使用する機械の条件に合った鋼材を選定することが重要です。例えば、高速切削に対応するコーティングや振動精度、切れ刃の精度などが選定のポイントになります。また、加工後の熱処理が不要なことが多いため、その点を考慮することで効率的な選択が可能です。選定時には、使用目的に応じた硬度や特性をしっかりと確認し、最適な素材を選びましょう。

他の鋼材と比べたプリハードン鋼の優れた特性

プリハードン鋼は、被削性に優れた特性があり、特にプレミアムな金型や加工機器に適しています。この鋼種は通常、30HRC程度の硬度を持ち、耐摩耗性が高く、長期間使用に耐えうるとされています。例えば、プラスチック金型や研削加工における用途が一般的です。これにより、製造効率の向上とコスト削減が可能となります。

耐久性と強度の比較

プリハードン鋼は、他の鋼材と比較して特に耐久性と強度に優れています。理由としては、熱処理により硬度が増しているためです。例えば、自動車部品や工場の機械部品として使用されることが多く、そのため高い耐久性が求められる環境での使用が可能です。結果として、製品寿命の延長とメンテナンスコストの削減に寄与します。

加工性における優位点

プリハードン鋼の加工性における優位点は、その調質により、非常に細かい結晶構造を持つため、切削などの加工が容易であることです。これにより、加工後にすぐに製品として利用できる特性があります。例えば、プラスチック金型や精密機器部品などの利用が挙げられ、これにより生産工程を短縮し、コストの削減に繋がります。

コストパフォーマンスの観点から見る利点

プリハードン鋼は、熱処理工程が不要であるため、そのまま機械加工が可能で、コストや工数の削減ができるという優れたコストパフォーマンスを持ちます。例として、迅速な納期が要求される部品の製造において、プリハードン鋼を使用することで、短納期を実現しコスト削減が可能です。これにより、環境負荷低減の観点からも有利とされています。

プリハードン鋼を使用するメリットとデメリット

プリハードン鋼は、一般的な鋼材と比較して熱処理後の機械加工が不要で、加工工程やコストの削減が可能である点が大きなメリットです。このため、特に耐久性が求められる用途に適しており、加工後すぐに使用可能な素材となっています。具体的には、高硬度で耐摩耗性を持ち、プラスチック金型に最適です。一方でデメリットとしては、高硬度の製品はほとんど販売されておらず、追加で熱処理を行っても硬さの向上には限界があります。また、機械加工が難しい製品も存在します。再び要点として、プリハードン鋼は強度と耐久性を兼ね備えているため、工業や建設の現場で広く使用されています。

メリット: 高い耐久性と加工性

プリハードン鋼のメリットには、高い耐久性と優れた加工性があります。具体的には、耐摩耗性や被削性、鏡面仕上げ性に優れているため、プラスチック金型や機械部品の製造に好まれます。さらに、高硬度でありながら加工性も良いことから、切削工具寿命が長くなり、工具費用の削減にもつながります。また、プリハードン鋼はすでに熱処理が施されているため、加工後すぐに製品として利用できる耐久性を持ち、大幅な時間とコストの削減が可能です。

デメリット: コストや加工時の注意点

プリハードン鋼のデメリットとしては、高コストと加工時の注意点が挙げられます。特に高硬度の材料は、素材自体の価格が高く、加工にも時間がかかるため、コスト負担が大きくなりがちです。また、機械加工が難しくなるHRC50を超えるような製品はほとんど販売されておらず、熱処理によっても硬度が上がらない製品が存在します。このため、加工時には正確な寸法管理を行うことが求められ、加工工具や切削条件の適切な選定が必要です。

プリハードン鋼を加工する際の注意点と技術的な課題

プリハードン鋼を加工する際の主な注意点は、その高い硬度にあります。プリハードン鋼は、機械加工が難しい製品が多く、特にHRC50を超えるような製品はほとんど流通していないため、慎重な加工が求められます。このような製品は、加熱処理を施しても硬度が向上せず、特殊な工具や技術が必要です。例えば、高硬度状態での加工を成功させるためには、適切な切削速度を選択し、刃先の冷却や鋭い刃物の使用が推奨されます。総じて、プリハードン鋼の加工は非常に技術的なチャレンジを含みます。

加工プロセスでの重要ポイント

プリハードン鋼の加工プロセスにおいては、切削工具の選定とその精度が重要です。高硬度を維持しながらも、被削性に優れた特性を持つため、適切な工具選びが加工効率に影響を与えます。例えば、機械加工後に行う熱処理が不要なため、加工精度が高まると言えます。また、加工における振れや刃の精度、コーティングの適用が、より良い仕上がりを実現するためのポイントとなります。適切なプロセス設計こそが高効率な加工を可能にします。

技術的な課題とその克服方法

プリハードン鋼の加工においては、硬度の高い素材を扱うため、切削力に耐えうる工具の選定と高い耐摩耗性が必要です。このため、高速化や自動化が進む中でも、高精度な加工を実現する技術の開発が進められています。具体的には、効果的な溶湯アルミやマグネシウム合金といったメタルを使うことで、工具の寿命を延ばし、加工の効率化が図られています。長年の技術の蓄積が、これらの技術的な課題を克服する基盤となっています。

安全性を確保するための対策

プリハードン鋼は高硬度であるため、加工時の安全性確保が重要です。例えば、加工中の火花発生や高温状態の金属片による怪我を防ぐため、安全装置や防護具の着用が必須です。また、重さのある素材の輸送や保管時には、荷崩れや落下、挟み込みを防止するための安全対策を実施する必要があります。さらに、加工現場では適切な冷却システムを用いることで、刃具の損傷や加工面の品質低下を防ぎます。これらの対策は、作業の安全性を向上させるために重要です。

まとめ

鋼材の中でも特に注目される素材として、特定の処理を施されたものが存在します。この素材は、機械的特性に優れたものが多く、様々な用途に活用されています。特に工業分野では、部品の耐摩耗性や高強度を求められる場面で重宝されることが多いです。また、異なる種類があるため、使用目的に応じた選択が重要です。

さらに、これらの素材はそれぞれが持つ特性に応じて加工方法や製造過程も多様です。例えば、熱処理を施すことで硬度や強度を高め、特定の環境条件下でも使用できるように設計されています。このため、鋼材を選ぶ際には、その特性と用途を十分に理解し、適切な選択を行うことが成功のカギとなります。