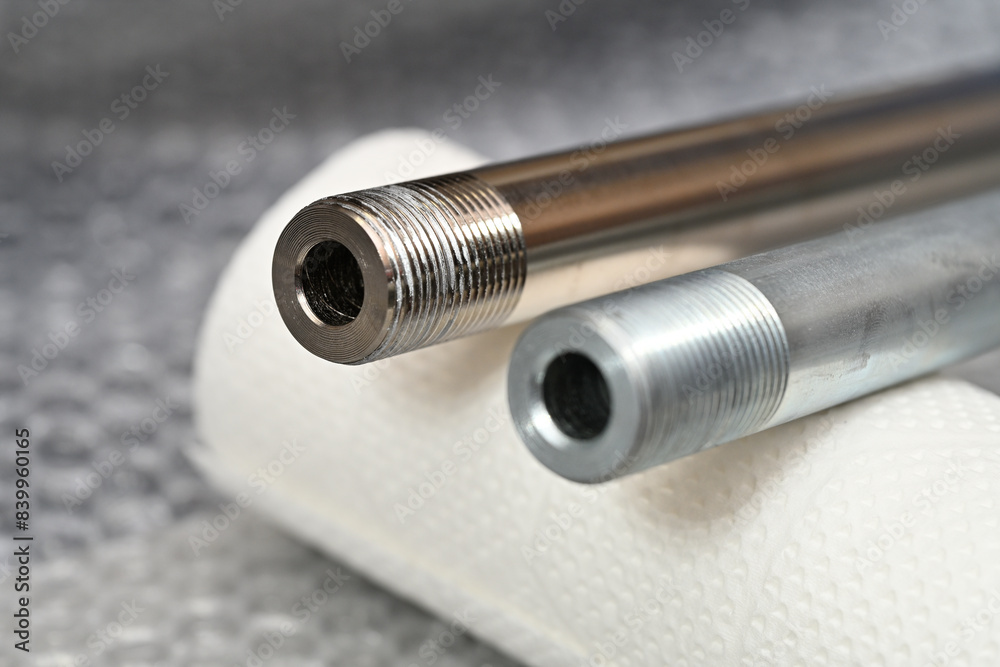

ニッケルメッキとは?耐食性と耐摩耗性を同時に高める表面処理技術

ニッケルメッキの基本概念

ニッケルメッキは金属表面に薄いニッケル層を析出させることで、耐食性、耐摩耗性、装飾性を向上させる表面処理技術です。化学ニッケルメッキと電解ニッケルメッキの2種類があり、目的や部品形状に応じて選択されます。化学ニッケルメッキは均一膜厚が得やすく、精密部品に向いています。電解ニッケルメッキは膜厚や光沢を調整しやすく、装飾や耐摩耗部品に多く用いられます。

ニッケルメッキの化学的原理や適用範囲については、JIS規格で解説されています。具体的な活用シーンは、こちらの記事で詳しく紹介しています。

ニッケルメッキの主なメリット

- 耐食性の向上: ニッケル層が基材を腐食から保護。

- 耐摩耗性の向上: 摩耗や擦れに強く、部品寿命を延長。

- 装飾性: 光沢のある仕上げで高級感を演出。

- 均一膜厚: 精密部品でも膜厚を均一化可能。

- 熱・化学安定性: 一定条件下で長期耐久。

適した材料と材質別の特徴

ニッケルメッキはすべての金属に適用できるわけではなく、鉄鋼・銅・ステンレス鋼などが代表的です。

鉄鋼(炭素鋼・合金鋼)

炭素鋼は表面粗さや脱脂処理を適切に行うことで、ニッケルメッキの密着性を高めることができます。一般構造用鋼(SS材)、機械構造用鋼(S-C系)が代表的です。材質別の選定基準に関して解説で詳しく解説しています。

ステンレス鋼(SUS系)

SUS304やSUS316などのオーステナイト系ステンレス鋼は、ニッケルメッキの下地として酸化被膜を形成しやすく、耐食性との相乗効果で安定した膜を形成します。表面処理前のパッシベーション処理も重要です。

ニッケルメッキの工程

- 下地処理: 脱脂、研磨、酸洗で表面を清浄化。

- メッキ液浸漬: 化学または電解方式でニッケルを析出。

- 水洗: 薬品残留を除去し、膜厚均一化。

- 仕上げ処理: 乾燥やパッシベーションで耐食性を向上。

工程管理や温度・濃度の最適化により、剥がれやムラを防止可能です。詳細な工程管理については、こちらの記事で解説しています。

活用事例

- 自動車部品: エンジン部品やシャフト、ボルトの耐食性向上。

- 精密機械: 光学機器や計測器の摩耗低減。

- 電子部品: 接点や端子の耐久性向上。

- 装飾部品: 光沢や高級感を演出。

失敗を防ぐための選定ポイント

- 対象材料の種類を明確にする。

- 膜厚、処理条件、工程管理を正確に設定。

- 前処理(脱脂、酸洗)を徹底。

- 仕上げやパッシベーション処理で耐久性向上。

選定ポイントや材質別の注意点に関して解説で詳しく解説しています。

よくある質問

まとめ

ニッケルメッキとは、金属部品の耐食性・耐摩耗性・装飾性を同時に向上させる表面処理技術です。材質や工程管理の最適化により、部品の長寿命化と高品質化が可能です。本記事では工程、適用材質、活用事例、選定基準を網羅的に解説しています。