【成型樹脂の基礎】初心者向けガイドと応用例を詳しく解説

「成型樹脂」という言葉を聞いたことがありますか?日常生活の中で触れる製品の多くには、実はこの成型樹脂が使用されています。では、具体的に成型樹脂とは何なのか、どのように活用されているのか、そして初心者が知っておくべき基礎知識について詳しく掘り下げてみましょう。

このガイドでは、成型樹脂の基本的な特性やその製造プロセス、さらにはさまざまな応用例についても触れ、どのようにして私たちの生活に役立っているのかを明らかにします。成型樹脂に興味がある方や、これから学び始めたいと考えている方にとって、役立つ情報が満載です。ぜひご一緒に、成型樹脂の世界を探求してみましょう。

成型樹脂を理解することは、製造業やデザイン、さらには環境問題に対する理解を深める上でも重要です。これからの時代に必要とされる知識を身につけ、最新のトレンドや技術についても知識を広げていきましょう。さあ、成型樹脂の基礎から応用まで、一緒に学び始めましょう!

成型樹脂の基本的な成形方法と特徴

要点: 成型樹脂の基本的な成形方法は、樹脂を加熱して溶かし、金型で所定の形状にして冷やし固めることです。理由: これにより、大量生産が可能となり、さまざまな用途や形状に対応することができます。具体例: 最も一般的な射出成形は、加熱した樹脂を金型に注入し、圧力をかけて形成する方法で、同じ形の製品を繰り返し大量に生産することが可能です。要点: 成形方法は製品の種類や要求される品質により選択されます。

成型樹脂とは?その定義と基本情報

要点: 成型樹脂とは、高分子化合物である合成樹脂を使用して製品を形作る成形技術です。理由: 樹脂は軽量で加工が容易であり、コスト効率の良い材料です。具体例: 合成樹脂は、石油などの化石資源を原料として人工的に作られた素材で、家庭用品から自動車部品に至るまで多岐にわたります。要点: 樹脂製品は、耐久性、軽量化、加工性などの特性を活かして広く利用されています。

主要な成形方法の種類とそれぞれの特徴

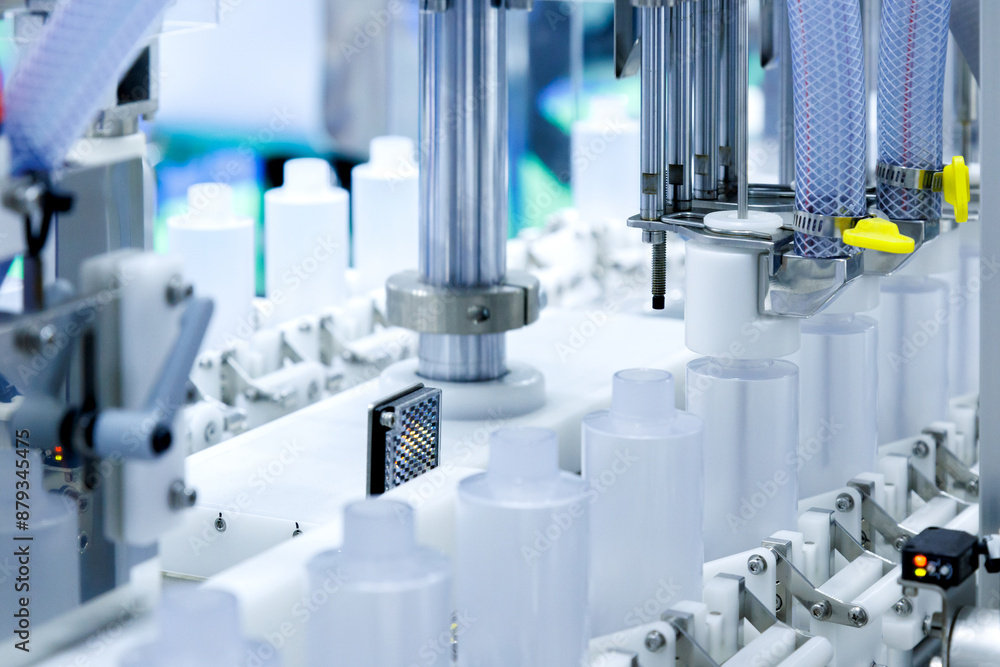

要点: 成形方法には射出成形、ブロー成形、押出成形などがあります。理由: それぞれの方法が異なる製品や用途に適しているためです。具体例: 射出成形は高精度で複雑な形状を持つ製品に適し、ブロー成形は中空の製品に、押出成形は一定形状の長尺製品にそれぞれ利用されます。要点: 各成形方法の特性を理解することが、最適な製品製造に繋がります。

成形方法の選び方とそのポイント

要点: 成形方法の選定には製品のサイズ、形状、使用材料などを考慮する必要があります。理由: 適切な成形方法を選ぶことは、コスト効率を高め、製品の品質を確保するために重要です。具体例: インサート成形は強度や耐久性が求められる製品に適しており、大量生産やコストパフォーマンスを重視する場合には射出成形が選ばれることがあります。要点: 各成形方法の特性と製品要求を適合させることが重要です。

射出成形のプロセスを詳しく解説

射出成形は、溶融したプラスチックがスクリーにより高圧で金型に射出される工程です。このプロセスは非常に高速で行われ、充填圧力はスクリーの回転数や材質温度によって調整されます。また、金型内に充填されたプラスチックが冷却・固化した後、金型から離型されることで製品が完成します。この方法は複雑な形状の製品を大量に生産するのに適しており、様々な用途に応用されています。

射出成形とは?基本概念を理解する

射出成形とは、プラスチック樹脂を加熱し溶融させて、金型に射出することで成形品を作る方法です。この技術はインサート成形やインジェクション成形とも呼ばれ、特に複雑な形状の部品を精密に作るのに適しています。非常に多様な材料を用いて製品を作成できるため、多くの製造業において広く利用されています。

射出成形の具体的な工程と流れ

射出成形の具体的な工程は、次の流れで進みます。まず、プラスチック原料を加熱して溶融状態にし、金型に高圧で射出します。この過程で金型内で圧力をかけながらプラスチックを流し込むため、金型にしっかりと材料が充填されます。材料が冷却・固化すると、金型を開いて製品を取り出します。この一連のサイクルを繰り返すことで、連続的な生産が可能です。

射出成形の利点とその応用例

射出成形の最大の利点は、大量生産に適している点です。一度金型を製作した後は、その金型を用いて同じ製品を簡単に複製できるため、コスト効率が高くなります。また、高精度な製品作りが可能であり、自動化しやすいプロセスであるため、後加工の必要が少なく、直接利用可能な製品を作ることができます。自動車産業から家庭用製品まで、広範な分野で射出成形は利用されています。

成型樹脂の種類と用途の紹介

成型樹脂は、プラスチックの一種であり、多様な種類と用途を持っています。要点として、成型樹脂はその特性により、射出成形や押出成形、ブロー成形などの方法で使用されます。その理由は、成型樹脂には耐熱性や強度、柔軟性などの異なる特性を持つバリエーションがあり、これにより様々な製品に適した成形が可能となるからです。具体例として、一般的なポリプロピレンは耐熱性が高く、多くの家庭用品に用いられています。このように、成型樹脂はその特性に応じて用いられ、製品の品質向上に寄与しています。

様々な成型樹脂の種類とその特性

成型樹脂の種類は多岐にわたり、その特性に差異があります。要点として、熱可塑性樹脂と熱硬化性樹脂の2種類が代表的です。それぞれの理由は、熱可塑性樹脂が加熱によって柔軟性が増し、再成形が可能であるのに対して、熱硬化性樹脂は一度硬化すると再加熱しても形が変わらないという点にあります。具体例として、ポリスチレンは熱可塑性樹脂であり、軽量で加工がしやすいため使い捨てカップなどに使用されています。このように、成型樹脂の種類と特性は用途と要求性能に応じて選定されます。

成型樹脂の用途別に見る適材適所の選び方

成型樹脂はその用途に応じて、適した材質が選ばれます。要点として、製品の使用環境や要求性能によって材質が決定されます。その理由は、コスト重視か、耐久性や耐熱性を重視するかによって選定する材料が異なるためです。具体例として、屋外で使用する成形品には耐候性に優れたABS樹脂が推奨されます。このように、成型樹脂の適材適所の選び方は、製品の長寿命化やコスト効率化に大きく貢献します。

成型樹脂の選定に役立つポイント

成型樹脂の選定時にはいくつかのポイントが重要です。要点として、使用目的に応じた性能要求の確認が必要です。その理由は、成型プロセスにおける温度、圧力、時間などの条件設定が、素材と金型に応じて最適化されるべきだからです。具体例として、製品が高温環境で使用される場合には、耐熱性の高い素材の選定が不可欠です。こうしたポイントを抑えることで、成型品の品質と生産性を向上させることが可能です。

成型樹脂のコストと効率性を考える

成型樹脂のコストと効率性を考える上で、適切な材料選択や効率的な成形プロセスが重要です。例えば、射出成形を用いることで、大量生産が可能となり1コストあたりの製品単価を低く抑えられるというメリットがあります。材料費の削減や設計の最適化を通じて、コストパフォーマンスを最大化することが求められます。

成型樹脂のコスト構造とその内訳

成型樹脂のコスト構造は、材料費、加工費、設計料などで構成されています。材料費は成形コストの15%から30%を占め、特に樹脂材料の選択がコストに大きく影響します。例として、熱可塑性樹脂のペレットは1kgあたり約1ドルから5ドルで取引されています。このような材料コストの理解がコスト管理に役立ちます。

効率的な成形プロセスでコストを削減する方法

効率的な成形プロセスでコストを削減するためには、高効率な材料の使用や部品設計の最適化が必要です。部品の設計を簡素化し、無駄を省くことによって、使用する材料の量を抑えることが可能です。また、効率的な生産手法を取り入れることで、全体的なコスト削減が実現します。

コストパフォーマンスを高める成形技術

コストパフォーマンスを高める成形技術として、複数の材料を同時に成形する技術や、自動化された生産ラインの導入が考えられます。これにより、異なる材料特性を持つ部品を一体型で製造することが可能です。例えば、最先端のデジタル技術を活用することで、さらなる効率化とコスト削減が期待できます。

成型樹脂加工における最新技術

要点として、成型樹脂加工の最新技術にはマイクロ成形技術やレーザー焼結法、高速射出成形技術があります。これらの技術は、極小部品の製造に適しており、精密かつ高い効率での生産を可能にしています。理由として、これらの技術の導入により、作業効率と品質の向上が実現されており、特に製品の生産速度の向上と品質のばらつきを抑えることができる点が挙げられます。具体例として、3Dプリンティングを射出成形に統合することで、より迅速かつコスト効率の高いプロトタイピングと小バッチ生産が可能になることが報告されています。このような革新技術は成型樹脂分野における次世代の製造技術となっており、より多様な製品の製造に活用されています。

成型樹脂の加工における革新技術

成型樹脂の加工では、最新のテクノロジーが導入されています。要点は、CNC技術と3Dプリンティングの普及により、樹脂製品の製造がより精密で柔軟になっていることです。理由としては、自動化された成形機や高精度な加工機の導入により、工程効率と品質コントロールが強化されている点があります。具体的には、micro-AMSの光成形技術など新しい方法が開発されており、これによって生産能力が向上しています。これからも技術革新が期待されており、製品の高精度化と生産プロセスの効率化が進められています。

最新の成形技術がもたらすメリット

最新の成形技術により、成形樹脂加工における多くのメリットが得られています。要点として、これらの技術は大量生産に適しており、複雑な形状の部品も精密に製造することが可能です。理由としては、これらの技術により自動化が容易であり、後加工が少ないため、コスト効率が高い点が挙げられます。具体例として、高精度なセンサーとフィードバックシステムを組み合わせたプラスチック射出成形があり、これによりリアルタイムで温度や圧力を管理できるようになっています。これにより、製造リードタイムの短縮と市場投入までの時間を大幅に削減できるようになっています。これらのメリットにより、成形樹脂加工はその生産性と効率性を大幅に引き上げています。

今後の成型樹脂市場の展望と技術革新の可能性

成型樹脂市場は今後大きな成長が見込まれています。要点は、2023年における世界のプラスチック樹脂市場規模が8,135.6億米ドルに達し、2032年にはさらに拡大すると予測されている点です。理由として、この成長は持続可能な技術革新と多業種にわたる需要増加に支えられています。具体例として、真空成形プラスチック市場が革新的な技術と進化する消費者の需要により急成長を遂げている点があります。この市場は2024年から2032年の間に年平均成長率5.1%で成長することが予測されています。技術革新による生産性向上と効率化が市場展開の鍵となり、今後の市場成長を支える要素となることでしょう。

まとめ

成型樹脂は、プラスチック製品の製造において重要な役割を果たしています。この素材は様々な成型技術を用いて加工され、日常生活で見かける多くの製品に利用されています。特に、射出成型や押出成型といった方法が一般的で、それぞれの特性を生かした商品が市場に出回っています。

初心者が成型樹脂を扱う際には、素材の選定や加工プロセスについての基礎知識を持つことが大切です。また、応用例を通じてその用途を理解することで、より効果的な利用方法を見つけることができるでしょう。これにより、成型樹脂の利点を最大限に引き出し、さまざまな分野での活用が可能になります。