【設計のプロが教える】金属加工におけるコストダウンの秘訣

金属加工の現場では、設計段階からコストを意識することが求められています。しかし、多くの方が「コストダウンを実現したいけれど、具体的にどう進めればいいのか分からない」と悩んでいるのではないでしょうか?それに応えるために、私たちは「金属加工におけるコストダウンの秘訣」をお届けします。

この記事は、設計のプロが実際の経験を基に、コストダウンを成功させるための具体的な手法や考え方を解説します。もし、あなたが設計に携わる立場であったり、金属加工において効率的なコスト管理を目指しているのであれば、ぜひ最後までお読みください。

金属加工におけるコストダウンは、ただ単に材料費を削減するだけではありません。効率的な設計やプロセスの見直し、さらには最新技術の導入など、多岐にわたるアプローチが必要です。この記事を通じて、あなたの設計業務に役立つヒントやアイデアを見つけ出し、コストを抑えつつ高品質な製品を生み出すための道筋を探っていきましょう。

設計変更で実現する金属加工の品質維持とコストダウン

設計変更によって金属加工の品質を維持しつつコストダウンを実現することは、多くの企業にとって重要な課題です。まず、設計段階での最適化により、材料費や構成部品の工数、品質管理費用など、さまざまな面でのコスト削減が可能となります。具体的には、部品数を減らす設計を行うことで、組立工程が簡素化されコストが抑えられます。このように設計変更を行うことで、製造工程が最適化され、より効率的な生産が可能となるのです。結果として、製品の品質を維持しながら、全体のコストを大幅に削減することができます。

部品加工の品質を保ちながらコストを削減する方法

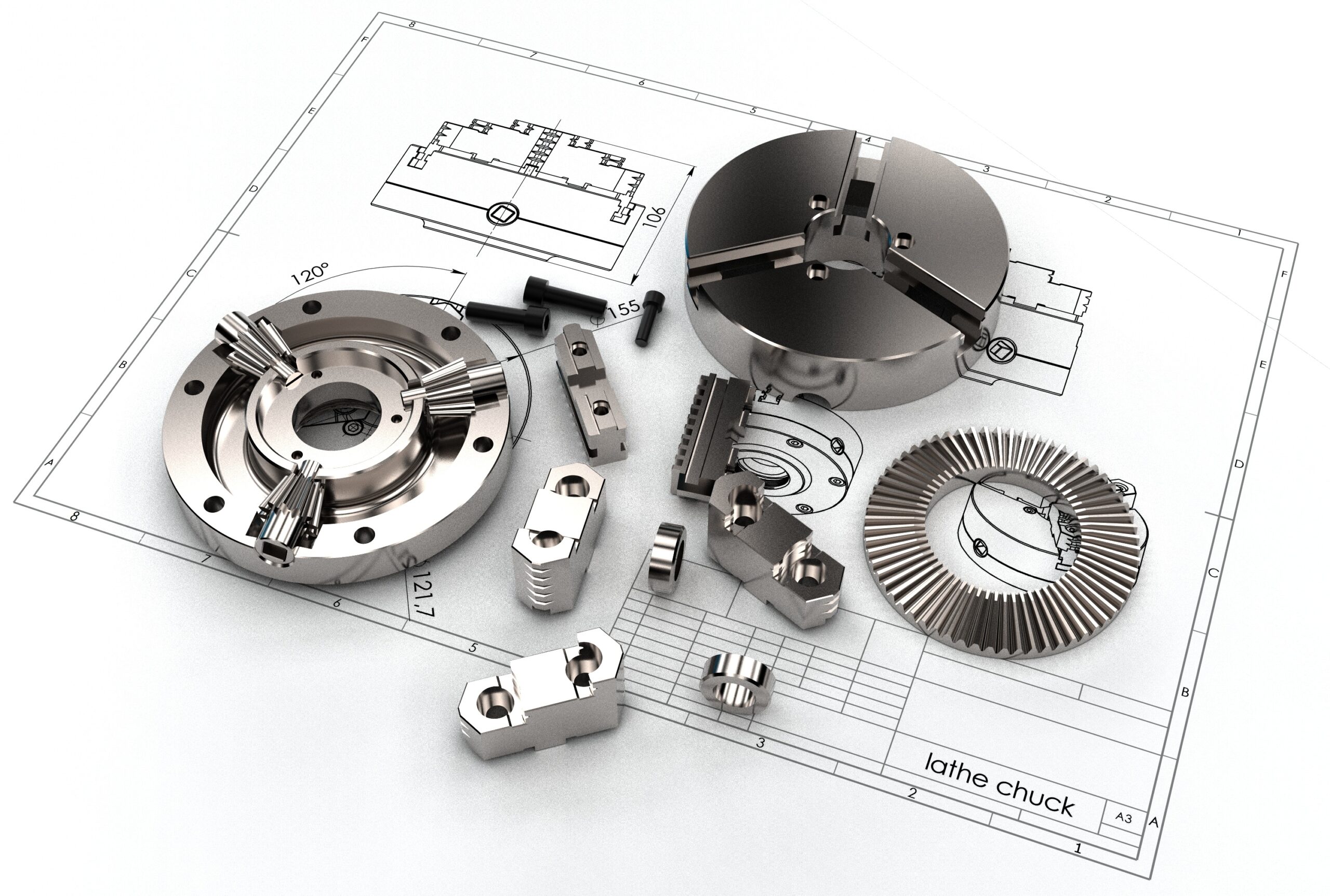

部品加工において、品質を保ちながらコストを削減するには、いくつかのポイントがあります。まず、生産プロセスの見直しや自動化の導入は、効率を上げるために重要です。また、材料の最適化や在庫管理の効率化もコスト削減に寄与します。具体的には、NC旋盤を活用することで精密な加工が可能となり、製品の品質を維持しつつ生産効率を高めることができます。設計の最適化を行い、より費用効果の高い選択をすることが求められます。これにより、金属部品プロジェクトのCNC機械加工のコストを効果的に削減することが可能となります。

設計変更がもたらすコスト削減の具体例

設計変更によってもたらされるコスト削減の具体例には、材料変更やプロセスの最適化、部品点数の削減、同様の部品設計の標準化などがあります。例えば、BIMモデルを用いることで、設計の変更がリアルタイムで施工計画に反映され、遅延やコスト増のリスクを軽減することができます。また、材料と板厚の統一を行うことで、抜き工程・曲げ工程・組立工程の3工程を減らすことが可能です。このように設計変更を進めることで、かかわる工程数を削減し、コストダウンが実現されます。設計段階でのコスト削減がもたらす効果は、製品の原価が下がることで経営が安定し、企業の利益率向上にも寄与します。

機械加工における具体的なコストダウン手法

コストダウンは金属加工の競争力を高める重要な要素です。コストを削減するためには、材料の特性に応じた加工方法の選定や、加工精度の適正化が求められます。過度な精度は追加の手間とコストを招くため、必要最小限の精度に抑えることが重要です。具体的な例として、平面研削加工における別部品化や、ワーク形状の選定による作業効率の向上が挙げられます。このような手法により、製造プロセス全体のコスト削減が実現可能です。

効率的な機械加工プロセスの構築

効率的な機械加工プロセスを構築するには、まず設計段階から部品の形状、材料、精度について最適化を行うことが必要です。CAD(コンピュータ支援設計)ソフトウェアを用い、部品の設計図を詳細に作成し、製造プロセス全体を検証することで、設計上の不具合や予期せぬダウンタイムを排除します。加えて、CNC工具の設定や加工プログラムを効率化することで、作業時間を短縮し、全体の製造効率を向上させることが可能です。

コスト削減に寄与する最新の加工技術

最新の加工技術導入は、金属加工のコスト削減に大きく寄与します。CNCマシンによる高精度加工や、ロボティクスの導入により、労働力の削減とミスの軽減が実現し、生産効率が飛躍的に向上します。また、最新技術による自動化は、工具の磨耗を軽減し、工具寿命の延長にも繋がり、全体のコスト削減と品質の向上を実現します。これにより、製造業界における競争力が強化されるのです。

金属加工における設計の最適化とその効果

金属加工の最適化は、設計におけるコストダウンに非常に効果的な方法です。要点として、設計の最適化は企業の競争力を高める手段となり得ます。理由として、トポロジー最適化は材料の使用量を減らし、軽量化と性能向上を同時に可能にするからです。具体的には、流動解析の導入や冷却構造の最適化により、製品の製造前に性能を大幅に改善することができます。結果として、設計の最適化を行うことで、コストを抑えつつも顧客が満足する品質を維持できるのです。

設計最適化の基本とそのメリット

設計最適化の基本は、モデルや解析条件を効率的に変更・整理することで、無駄を省きます。要点は、設計の早期段階で最適化を行うことがコスト削減に直結するという点です。理由として、最適化ソフトウェアを用いると、計算の自動化により設計期間とコストを大幅に削減できます。例えば、以前は数日かかっていた設計検証が、最適化アルゴリズムを利用することで数秒で完了する事例もあります。結果として、設計の効率化とコストダウンを両立できるのが設計最適化の強みです。

実際の設計最適化事例とコストダウンへの影響

実際の事例として、部品点数削減化や材料の最適化、加工手法の見直しなどが挙げられます。要点は、こうした手法が組み合わさることで大幅なコストダウンが実現することです。理由として、例えば自動化技術の導入により、無駄な工程を削減し効率的な生産ラインを構築できるからです。具体的には、大型構造物における塗装処理の最適化でコストダウンと美観性の向上を同時に達成した事例があります。結果として、設計変更によって品質を維持しながらコスト削減を実現できるのです。

機械加工と組立現場でのコストダウン事例

要点として、機械加工と組立の現場では素材特性に適した加工方法の選択とそれに伴う条件設定がコストダウンの鍵となります。理由は、適切な加工方法を選択することで過剰な精度や不要な工程を避けることができ、結果として製造コストを抑えることができるからです。具体例としては、板金加工において、材料費や加工費を抑えるために設計段階から生産工程を見直すことが挙げられます。こうした事例から、コストダウンの達成には計画的な工程設計と素材の適切な選定が必要であることがわかります。

成功したコスト削減プロジェクトから学ぶ

要点は、設計変更で品質を維持しつつコスト削減を実現することです。理由は、設計段階でのプロセス見直しが、最終的な製造コストに大きな影響を与えるためです。具体例として、中国製作から日本製作に切り替え、品質を向上させつつコストダウンを実現した成功例があります。このように、成功したプロジェクトから学べるのは、努力によって設計変革がどのように他国の生産と競争しうるかという点です。

現場で使えるコストダウンのヒントとテクニック

要点は、加工プロセスの最適化と効果的な材料の選定が重要です。理由は、不要な加工ステップを減らし、適切な材料を選ぶことでコストを下げながら効率を上げることができるからです。具体例として、同じ部品を一体化して加工することで、部品点数を削減し、コストを下げた事例があります。これにより、現場では最適な加工手法と材質選択がコストダウンに繋がることが実証されました。

板金部品設計における37%コストダウンの秘訣

金属加工におけるコストダウンの要点は、設計の最適化と標準化の採用にあります。設計を工夫することで、製造時の材料を節約し、溶接シームを減らし、コストダウンが可能です。例えば、部品の公差を緩めるのは低コスト化の手段の一つで、必要以上に厳しい公差を設定しないことが重要です。これにより、製造の柔軟性が増し、全体的なコストを抑えることができます。このように、精巧な設計と製造プロセスの見直しにより、金属板部品のコストを効果的に削減することが可能です。

板金設計の工夫がもたらすコスト削減効果

板金設計の工夫によるコスト削減効果は、製造の質を高め、生産時間を短縮し、費用対効果の高いカスタムパーツを実現することにあります。安価な材料を使って再設計することで、大幅なコスト削減が可能となります。例えば、外形の小さな変更だけで材料の利用効率が向上し、製造コストを節約できます。このように、設計の単純化は生産コストの削減につながり、最終的な製品の一貫性を向上させます。

具体的な設計変更とその成果

板金の具体的な設計変更には、材料選定、厚さの最適化、曲げ半径の調整、幾何学的単純化などがあります。穴のサイズと配置を最適化することで、製造コストを削減し、部品の品質を向上させ、製造上の欠陥を防ぐことができます。例えば、適切な穴の配置とフランジサイズを維持し、均一な厚さを保つことで、製造の精度と部品の品質を高めることができます。これにより、高品質かつコスト効率の良い部品製造が可能になります。

まとめ

金属加工におけるコストダウンを実現するためには、設計段階からの工夫が不可欠です。材料の選定や加工方法の最適化を行うことで、無駄なコストを削減することができます。特に、部品の統合やシンプルな形状の設計は、加工工程を減らし、結果的にコストを抑える手助けとなります。

また、最新の加工技術や機械の導入も重要なポイントです。自動化や効率化を進めることで、作業時間を短縮し、人的ミスを減らすことが可能です。これらの戦略を駆使することで、金属加工の現場でのコストダウンを実現し、競争力を高めることが期待できます。