機械設計における【応力集中】の基本知識とその影響

機械設計の世界では、各部品の形状や配置が全体の性能に大きな影響を与えます。その中でも特に注目すべき現象が「応力集中」です。この現象は、設計のミスや不適切な形状によって引き起こされ、部品の破損や故障の原因となることがあります。では、応力集中とは具体的にどのようなものなのでしょうか?そして、それが機械設計においてどのような影響を及ぼすのでしょうか?この記事では、応力集中の基本概念から、その影響、対策に至るまで、機械設計における重要な知識を詳しく解説します。

機械設計における応力集中の基本知識

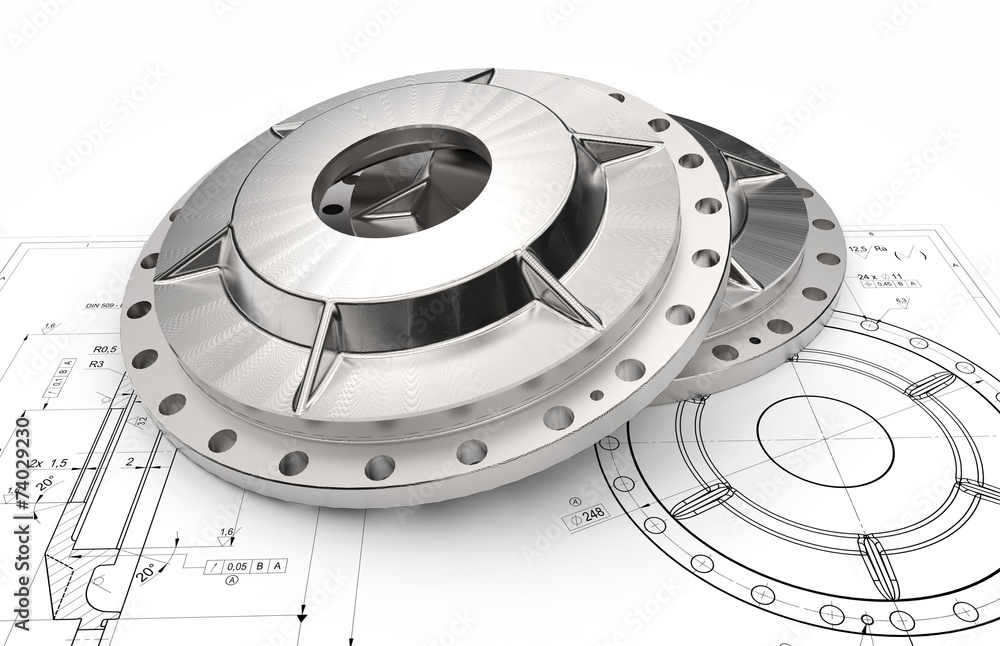

応力集中とは、特定の部位に応力が集中する状態を指します。具体的には、構造物の中で形状が急激に変化する部分や境界条件において応力が局所的に増大する現象を指します。この応力集中は、設計上で重要な要素となり、許容応力を超えると機械部品の破損や性能の低下を招く可能性があります。これを防ぐため、機械設計では形状の連続性を保ち、応力集中を避ける工夫が求められます。たとえば、角の丸みをつけることで応力が均一に分散され、破損のリスクを低減することが可能です。

応力集中とは?そのメカニズムと定義

応力集中は、材料の一部に応力が集中する現象で、形状の不連続性や境界条件によって引き起こされます。応力集中の指標としては、応力集中係数が用いられ、これは最大応力と平均応力の比率で定義されます。たとえば、材料内部に穴や切り欠きがあると、その周辺で応力が大きくなり、応力集中が起こります。この現象は、構造物の強度評価や耐久性に大きな影響を及ぼし、特に疲労破壊の原因となりやすいです。したがって、適切な設計によって応力集中を低減することが必要不可欠です。

応力集中が機械設計に与える影響と重要性

機械設計において、応力集中は部品の強度と耐久性に直接的な影響を及ぼします。応力集中が原因で部品の許容応力を超えると、予想外の破損を引き起こすリスクが高まります。特に、繰り返し荷重が加わる部分では疲労破壊が生じやすくなります。このため、設計時には応力集中が発生しないように形状を工夫することが重要です。具体的には、角を丸めたり、スムーズな形状遷移を設けることで応力分布を均等化し、部品の信頼性を向上させることができます。

応力集中を回避する設計手法と材料選択

応力集中を回避するためには、設計段階から細心の注意を払う必要があります。まずは機械部品の設計において、応力が集中しやすい箇所を特定し、それに基づいた設計を行うことが重要です。例えば、曲率半径を適切に大きくし、急激な形状変化を避けることによって応力の分散を図ることができます。具体的な手法として、フィレットやリリーフノッチの作成が挙げられます。こうした対策により、材料の許容応力度を超えることを避け、部品の耐久性を向上させることが可能です。

応力集中を防ぐための設計手法

応力集中を防ぐための設計手法は、主に部品の形状を工夫することにあります。例えば、Rを付けることで形状を滑らかに変化させることで、応力が全体に均等に分散され、集中を避けることができます。また、穴の端を丸くしたり、過度な荷重を受ける箇所にリブを追加するなどの方法も効果的です。これらの手法により、部品の破損を防ぐことができ、機械装置の信頼性を向上させることができます。

適切な材料選択による応力集中の低減

適切な材料の選択は、応力集中の影響を低減するために極めて重要です。材料の特性を理解し、その用途に応じて選択を行うことで、応力が集中してもその影響を最小限に抑えることができます。例えば、柔軟性が高く、耐久性のある材料を選ぶことで、局部的な応力が他の部分に分散しやすくなります。さらに、非破壊検査技術を活用することで、材料の特異点を早期に発見し、応力集中を未然に防ぐことができます。

応力集中による破壊を防ぐ具体的対策

応力集中が引き起こす破壊を防ぐためには、表面処理や設計の工夫が不可欠です。まず、部品の表面を適切に強化することが推奨されます。具体的な例として、ショットピーニングや誘導加熱を用いた表面硬化処理があります。これらの方法により、表面の微小欠陥が原因となる応力集中の起点を取り除くことが可能です。この対策により、部品の寿命を延ばし、破損のリスクを大幅に減少させることができます。

設計上の工夫で応力集中を最小限に抑える方法

設計上の工夫としては、形状を滑らかにすることが重要です。コーナー部にはできるだけ大きな半径を設けることや、肉厚の均一化が効果的です。これにより、急激な厚みの変化による応力集中を最小限に抑えられます。また、ボルト結合の適切な締め付けトルク管理や溶接部の処理、さらに補強材の追加が応力を均等に分散し、部品の破壊を防ぐ助けとなります。

実践的な応力集中対策の具体例

実践的な対策としては、焼き入れや溶接などによる残留応力を除去し、熱応力の発生を低減させることが挙げられます。具体的には、熱処理や適切な温度管理を行うことで、応力集中を避けることが可能です。また、材料の選定と設計上の工夫を組み合わせて、衝撃を吸収する構造を導入することも実用的です。これらの対策は、部品の長期的な使用を可能にし、より安全で信頼性のある設計を実現します。

角Rを活用した応力集中の回避方法

応力集中を回避するためには、角Rを利用することが非常に効果的です。要点として、角Rをつけることで応力が均等に分散され、局所的な応力集中を防ぐことができます。理由として、急激な形状の変化を和らげることで、構造の耐久性が向上するからです。具体例として、角Rをつけることで直角部分のひび割れや破壊を防ぎ、長寿命化に寄与します。最後に、角Rの活用は応力集中回避の基本的な方法の一つとして広く採用されています。

角Rの効果とその具体的な活用例

角Rは応力集中を和らげる効果があり、設計上でよく利用されます。主な理由は、部品の形状変化を滑らかにできる点にあります。具体的には、L字やT字形状の部品の付け根に適切な角Rを設けることで、部品全体の強度が向上します。このため、角Rを大きく取るほどに形状変化を緩和する作用が生まれます。さらに、実世界の例として、機械部品の付け根に角Rを適用することで、疲労寿命が延びることが確認されています。

角Rを使った設計による応力集中の低減効果

角Rを用いることで、部品の形状変化が滑らかになり、応力集中が小さくなる効果があります。これは、部品が大きな応力を受ける際に、応力が均一に分散されるためです。たとえば、部品の組み立て時に他の部品と干渉しないように設計することが必要です。このように、角Rを使用した設計は、製品の耐久性を高めるための重要な手法です。

**記事タイトル: 機械設計における【応力集中】の基本知識とその影響**

**重要なキーワード: 機械設計 応力集中**

応力集中が発生しやすい部位と条件

応力集中は、機械設計において特に重要な概念であり、特定の部位に力が集中する現象を指します。この現象は、部品の形状や材質の急激な変化がある場所で発生しやすく、例えば切り欠きや穴がある部分でよく見られます。応力が集中することにより、材料強度を超える力が加わると、ひび割れや破壊が生じる原因となるため、設計段階で十分な注意が必要です。具体例として、コーナー部や切り欠き、開口部のエッジなどが挙げられ、これらの部分では、材料にR(半径)を付けて応力集中を和らげる対策が有効です。設計者は、これらの部位を特定し、適切な形状による応力分散策を講じることが求められます。

応力集中が起こりやすい部位の特定方法

応力集中が発生しやすい部位を特定することは、機械部品の信頼性を高めるために重要です。一般的に、形状が急激に変化する部分は要注意です。例えば、シャープなエッジや急なカーブがある部分では、応力が集中しやすいです。CADやCAEソフトを使用して、応力分布をシミュレーションすることは、応力集中部位を特定する効果的な方法です。計算による応力集中係数を導出し、実際の設計に反映することで、設計段階での問題を未然に防ぐことが可能です。

応力集中を引き起こす条件とその対策

応力集中を引き起こす主な条件は、形状の急激な変化や不均一な荷重分布、材料内部の欠陥などがあります。これらの条件を緩和するためには、設計段階で形状を滑らかにし、荷重を均等に分配することが重要です。具体的には、コーナー部に大きなR(曲率半径)を設けたり、フィレットを施すことで応力集中を緩和します。また、材料選定の際には、耐疲労性が高い素材を選び、さらに熱処理や表面処理を行うことで、耐久性を向上させることができます。これらの対策により、機械部品の寿命を大きく延ばすことができ、信頼性が向上します。

まとめ

機械設計において、応力集中は構造物の強度や安全性に重大な影響を与える要素です。特に、突起や穴、角のある部分では、応力が集中しやすく、その結果、破損や疲労が発生するリスクが高まります。設計段階でこれらの点をしっかりと考慮し、適切な対策を講じることが重要です。

応力集中を軽減するためには、曲線的な形状や適切なフィレットを使用することが効果的です。また、材料の選定や熱処理、表面処理といった手法も、耐久性を向上させるために有用です。これらの知識を活用して、より安全で信頼性の高い機械設計を実現しましょう。