【最新技術】放電加工の基礎知識とそのメリットとは?

最新技術の進化が著しい現代において、ものづくりの現場では新しい加工方法が次々と登場しています。その中でも、特に注目を集めているのが放電加工です。この加工技術は、金属や合金の精密な成形を可能にし、多くの産業で幅広く活用されています。しかし、その仕組みや利点についてはまだ多くの人が理解していないのが現実です。

この記事では、放電加工の基本的な知識やそのメリットを詳しく解説します。具体的には、技術の仕組みや他の加工法との違い、さらには実際の適用例についても触れていきます。これからものづくりに携わりたい方や、業界での競争力を高めたい方にとって、知っておくべき重要な情報が満載です。

技術が進化する中で、放電加工がどのように役立つのかを知ることで、あなたのビジネスやプロジェクトに新たな可能性をもたらすことでしょう。それでは、さっそくその魅力に迫ってみましょう。

放電加工の基本原理と応用方法

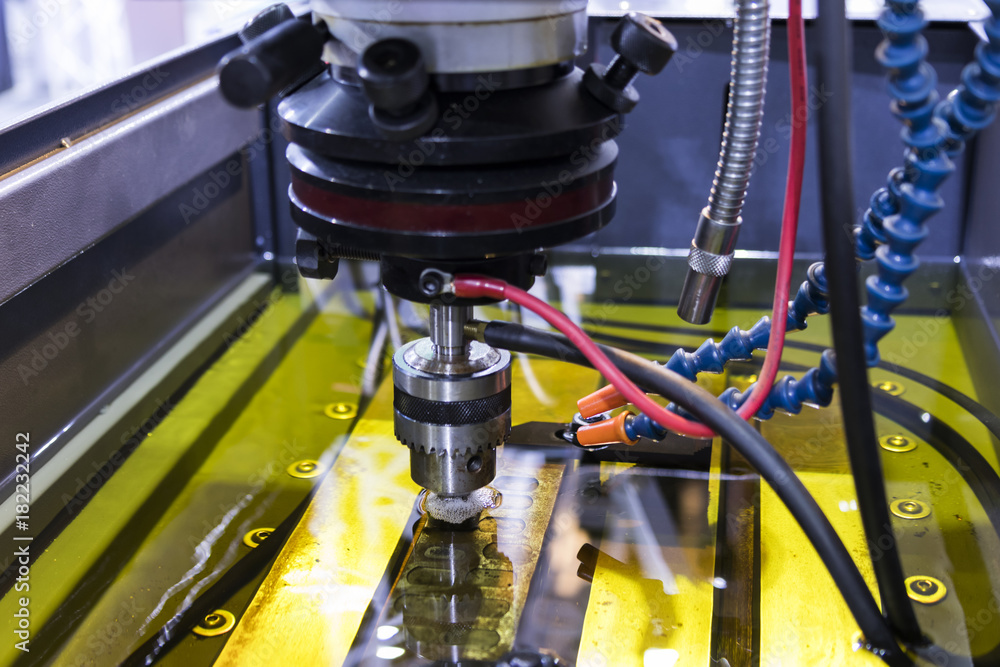

放電加工は、機械エネルギーではなく熱エネルギーを用いて加工する手法で、通常の切削加工や研削加工とは一線を画します。この技術は、電極とワークの間で放電を繰り返し、ワークを溶解させて目的の形状を形作る加工方法です。このような性質から、極めて複雑な形状や精密な部品の加工が可能となります。たとえば、航空機のエンジン部品や時計の微細部品など、精度の高さが求められる場面で特に活用されています。

放電加工の仕組みとは?

放電加工の仕組みは、電極と加工物の間で1秒に1000〜10万回もの放電を繰り返しながら加工物を溶かすことにあります。溶解した金属は加工液によって急速に冷やされ、その熱を受けた加工液が気化し爆発を起こします。この気化爆発により溶けた金属は加工面から吹き飛ばされ、加工液中で冷却されながら小さな粒となって飛散することで、表面が削られていく仕組みです。

放電加工の具体的な応用例

微細な電極と放電の原理を利用することで、一般的な機械加工では困難な複雑な形状や微細な部品でも正確に加工することが可能です。活用例として、腕時計の細かな部品や航空機のエンジン部品など、高度な精度が求められる部品の加工が挙げられます。これにより、従来の加工法では不可能だった高精度な加工が実現され、製造業の幅広い分野で革新的な製品づくりを支えています。

放電加工のメリットとデメリット

放電加工のメリットは、電極を加工する必要がない点や、切削加工では作れない複雑な形状を加工できる点です。一方、デメリットとして、加工精度はワイヤー径に依存し、導電性のないワークには使用できないことがあります。具体例として、放電加工は高硬度の難削材でも加工できる方法で、熱によるワークの変形もなく、高精度な加工を実現します。要点として、放電加工はワークの材質によらず高精度な加工が可能である反面、導電性がある材質に限定されます。

放電加工を選ぶ理由:メリットの詳細

放電加工を選ぶ理由には複数のメリットがあります。まず、素材の硬さに関係なく加工ができることです。さらに、複雑な形状でも高精度で加工できるため、設計の自由度が高まります。具体的には、放電加工は切削では難しい形状も可能にします。要点として、放電加工は非接触加工であるため、加工物への負担が少なく、高度な加工が可能です。

注意が必要なデメリットとその対策

放電加工のデメリットとして、加工速度が遅いことが挙げられます。少しずつ金属を溶かしながら加工していくため、ペースが遅く、大量生産には向かないことがあります。さらに、導電性のない素材には使用できないため、素材選びにも注意が必要です。具体的には、導電性のある材料であれば、厚みや硬度に関係なく加工が可能ですが、速度やコストの面で制約があります。これらのデメリットに対する対策として、加工の計画段階での選択とコスト管理が重要です。要点は、放電加工のデメリットを理解し、その対策を事前に考慮することです。

放電加工における電極の役割と種類

放電加工とは、電極と加工物の間に電圧をかけることで放電現象を発生させ、その熱により加工物の表面を溶解させる加工方法です。電極が放電の発生場所であり、加工精度を左右する重要な要素となります。放電加工は細かい形状や硬い材料に対しても高精度で加工できることから、製造業の多くの分野で利用されています。例えば、金型の製作には不可欠な技術とされています。

電極の基本的な役割とは?

電極の役割は、放電加工における放電を効率よく繰り返すために必要不可欠な要素です。電極は加工物と接触せずに放電現象を引き起こし、その結果として加工物の表面を融解除去することができます。これにより、非常に硬い材料や複雑な形状でも精密な加工が可能になります。例えば、自動車部品や航空機部品の製造において、電極は複雑な形状を再現するための鍵となっています。

電極の種類とその選び方

放電加工に用いる電極の材料には、主に銅、グラファイト、タングステン合金などが使用されます。それぞれの材料には異なる特性がありますが、選び方のポイントは加工対象物の材質や形状、精度などに応じて最適な電極材を選定することです。例えば、細かく精密な加工が求められる場合には、熱伝導性の良い銅電極が選ばれることが一般的です。一方で、大量生産やコストを重視する場合には、耐久性のあるグラファイト電極が使用されることもあります。

放電加工の種類と特徴

放電加工(EDM)は、高精度な加工が可能なため、製造業で広く利用されています。主要な放電加工の種類には「型彫り放電加工」、「ワイヤー放電加工」、「細穴放電加工」の3つがあります。これらの加工は、絶縁性のある加工液(脱イオン水や石油系の液)にワークを浸け、ワーク側に(+)、電極側に(-)の電流を流すことで行われます。これにより、極めて硬い金属であっても容易に削ったり切ったりすることができ、多様な材料で製品を作ることが可能です。

代表的な放電加工の種類

代表的な放電加工には、型彫り放電加工や細穴放電加工があります。型彫り放電加工は、樹脂成形用の金型を製造する際に使われ、精密加工が要求される部分で活躍します。一方、細穴放電加工は金型などに穴を開ける際に使用され、特に深穴加工や斜め穴の制作に適しています。これらの加工方法は、いずれも非接触で加工が可能なため、精度が高く、複雑な形状を持つ部品を作るのに適しています。

各放電加工の特徴と用途

放電加工は、金属間で連続的に放電を繰り返し、目的の形状を作る加工方法です。型彫り放電加工は、軟金属や硬金属問わず加工が可能で、高精度な彫刻や加工を必要とする製品に適用されます。ワイヤー放電加工は、線状の電極を使用して、金属を切断します。この方法は、複雑な形状の部品を高精度かつ高効率に製造するのに使われます。最後に、細穴放電加工は、非常に狭い範囲での加工が必要な場合に用いられ、航空機のエンジン部品や自動車部品など、特に精度が要求される分野で重要な役割を果たします。

放電加工導入時のコストと技術的課題

要点として、放電加工を導入する際のコストと技術的課題は、製造業界において重要な検討事項です。理由として、放電加工は高精度で複雑な形状を加工できる反面、加工スピードが遅く、大量生産には不向きです。また、非導電性の材料は加工できず、加工後の表面が梨地状になりやすいという制約があります。具体例として、新しい放電加工機の導入には予算がネックとなることが多く、これを解決するためにリニューアルマシンの利用が推奨されています。要点として、放電加工の導入にはコスト面や技術的挑戦を総合的に考慮することが不可欠です。

放電加工にかかるコストの内訳

要点として、放電加工にかかるコストは非常に高額であることが挙げられます。理由として、加工機自体の価格が300~2000万円程度と高価であることに加え、電極消耗品や材料費、さらに加工のための電極交換頻度や消耗品コストが影響を与えます。具体例として、一般的には切削加工や研磨加工と比べ、放電加工は高額な傾向にあります。加工費用や機械のイニシャルコストが製品の価格に反映されやすいです。要点として、製品のコスト構造を把握し、効率的な運用を考える必要があります。

導入時に直面する技術的な課題とその解決策

要点として、放電加工の導入には複数の技術的課題が存在します。理由として、高度な技術を要するため、オペレーターのスキルや知識が加工品の品質に直結します。具体例として、導入時には技術者の研修や技術講習を定期的に行い、最新の技術動向についての学習機会を設けることが重要です。IT人材やスキル不足が課題となることが多く、これに対処するためには社内教育やOJTなどが有効です。要点として、継続的な技術研修と人材育成が重要です。

まとめ

放電加工は、精密な金属加工を実現するための先進的な技術です。この加工法は、特に硬い金属材料に対して非常に効果的であり、従来の加工方法では難しい微細な形状や複雑なデザインを容易に作成できます。さらに、放電加工は非接触で行われるため、工具の摩耗が少なく、長寿命で安定した加工が可能です。

また、この技術は高い精度を求められる分野で重宝されており、自動車や航空機産業など、さまざまな産業での応用が広がっています。そのため、放電加工を導入することで、品質向上と生産性の向上が期待できるでしょう。