【業界必見】成形加工の主要な種類と特性を詳しく紹介

成形加工の世界に足を踏み入れたいけれど、何から始めれば良いのか分からないと感じている方はいませんか?この分野には多様な方法や技術が存在し、それぞれに独自の特性があります。

この記事では、成形加工とは何か、その種類や特徴について詳しく解説します。初心者の方でも理解しやすいように、基本的な概念から具体的な手法まで、幅広くカバーしていきます。

製造業に携わる方々にとって、成形加工は非常に重要な要素です。もしあなたが新たな技術を学びたいと考えているなら、ぜひこの記事を通じてその知識を深めてみてください。さあ、成形加工の魅力を一緒に探求していきましょう!

成形加工の基本とは?各種類の特徴と違いを解説

成形加工の最大の特徴は、材料を型に入れて加工することです。そのため、成形加工で作られるのは、まるでたい焼きのように、型を割って製品を作れるものになります。代表的な成形加工の種類と特徴には、鍛造や鋳造、プレス加工、樹脂成形などがあり、それぞれ製品の形状や素材に応じて利用されます。例えば、鍛造では金属を叩いて強度を高める技術が用いられ、鋳造では溶融した金属を型に流して製品を作ります。このように、各成形方法の特性を理解することが、適切な加工方法を選定する上で重要です。

鍛造の特徴と用途

鍛造とは、金属を叩いて圧力を加えることで強度を高め、目的の形状に成形する技術です。叩く作業を「鍛える」ということから名付けられました。鍛造は、高強度で軽量な製品を製造することが可能で、特に航空機や自動車の部品など、強度が求められる部位に使用されています。また、古くから刀鍛冶で用いられてきたため、衝撃に強い性質も持ち合わせています。こうした鍛造の特性が、多くの産業で利用される理由となっています。

鋳造の特徴と用途

鋳造は金属素材料を溶かして型に流し込み、特定の形状に成形する技術です。複雑な形状を成形できるため、工業生産において多くの用途で利用されています。鋳造法には、砂型鋳造、ダイカストなどが含まれ、材質や製品形状に応じて選ばれます。鋳造の主なメリットは、量産が容易で、多様な金属材料に対応可能な点です。高い生産効率を持ち、様々な製品の基盤となるこの技術は、産業界で欠かせないものです。

プレス加工の特徴と用途

プレス加工は、短時間で多くの材料を加工できることが特徴です。金型を打ち付けて加工を行うため、精度が均一な製品を大量生産することが可能です。プレス加工は、自動車や電気製品、家電の部品生産に広く用いられ、コストパフォーマンスの点でも優れています。また、加工の自動化が進んでいるため、生産効率が高く、品質の安定した製品を供給するのに適しています。

樹脂成形の特徴と用途

樹脂成形の基本的な原理は、樹脂(プラスチック)を加熱して溶かし、金型を用いて所定の形にして冷やし固め、取り出すというものです。成形品の均一性を保ちやすく、高精度かつ複雑な形状の製品を迅速に大量生産できます。主な用途には、家電部品や自動車部品、玩具、精密機器のケースなどがあり、幅広い分野で活躍しています。長尺物の成形に適した押出成形法もあり、様々なニーズに応じた方法が選ばれています。

成形加工のメリットとデメリットを他の加工方法と比較

成形加工のメリットは主に大量生産に適していることにあります。この加工方法では一度金型を製作すれば、同じ製品を短時間で大量に作ることができます。例えば、金型を使用することで生産コストを抑え、高い生産性を実現できます。対して、デメリットは初期投資が大きいことです。金型製作に高額な費用がかかるため、少量生産には向いていません。また、複雑な形状の製品を作成する際に限界があることが指摘されています。要点として、成形加工はコスト効率よく大量生産が可能である一方、初期費用が高くなるため少量生産には不向きです。

成形加工の利点とは

成形加工の利点は高い生産性と均一な品質を保ちやすい点にあります。具体的には、成形加工は金型を利用するため、同じ品質の製品を大量に作ることが可能です。このため、量産に適した加工法と言えます。例えば、自動車部品や家庭用品など、同じ形状の製品を大量に必要とされる場合にその真価を発揮します。要点として、成形加工は大量生産により効率的かつ均一な品質を確保できることが利点です。

成形加工のデメリットとは

成形加工のデメリットとしては、金型の製作費用が高く、少量生産には向いていないことが挙げられます。具体例として、個別仕様の製品や少量生産が必要とされる場合、金型製作の初期費用が全体のコストを押し上げるため、経済的に負担が大きくなります。また、金型の設計によっては製品の取り出しにくさが課題となることもあります。要点として、成形加工は初期投資が高額であり、特に少量生産にはコスト効率が悪い点がデメリットです。

他の加工方法との比較

成形加工は、切削加工や3Dプリンティングと比べると、高い生産性を誇ります。例えば、切削加工では手間と時間がかかりますが、成形加工では金型を利用することで製品を短時間で大量に生産することができます。ただし、個別仕様の製品や少量生産に関しては、3Dプリンティングが優位です。また、成形加工は複雑な形状の作成が難しい場合がある一方、切削加工はより柔軟な形状の加工が可能です。要点として、成形加工は生産性が高い反面、設計の自由度や少量生産に関しては他の加工方法に劣ることがあります。

成形加工のプロセスを詳細に理解する

成形加工のプロセスは、製品を作るための一連の手順です。成形加工では、プラスチックやゴムなどの材料を熱して溶かし、特定の形状に成形する方法が一般的です。これにより、製造の最大の特徴は、材料を型に入れて加工することにあります。この手法により、複雑なデザインを持つ製品を簡単に生産することができます。成形加工では、素材に対する加熱温度や圧力、成形速度などが非常に重要で、これらは製品の品質や生産効率に大きく影響します。このように、適切な条件での成形を行うことが、良質な製品を生み出す鍵となります。

一度で形を作る成形加工のメカニズム

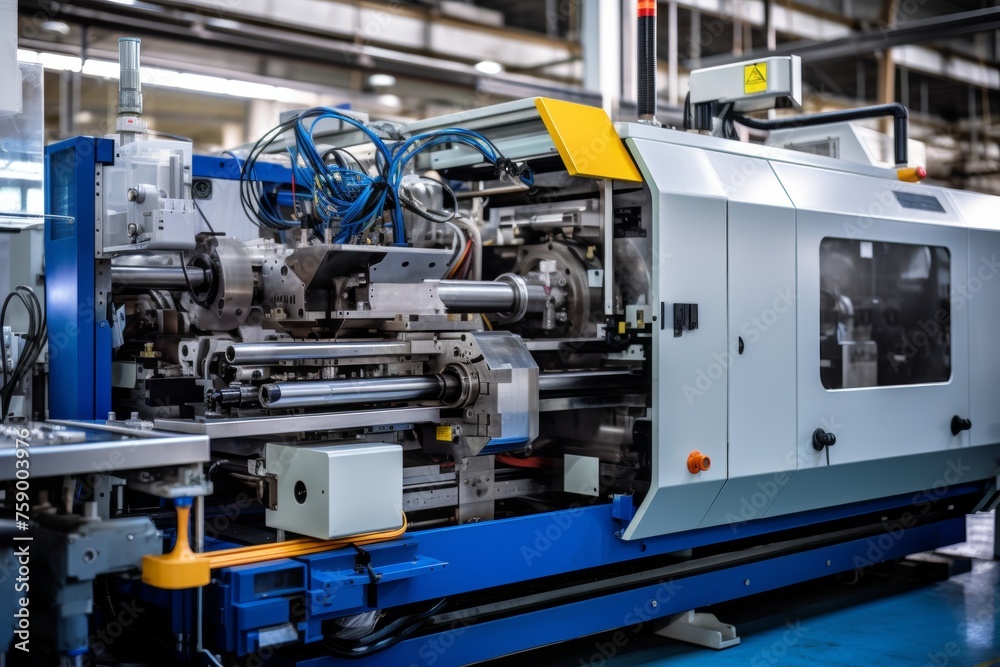

一度で形を作る成形加工、特に射出成形は、溶かしたプラスチックを金型に流し込み、冷やすことで目的の形状に成形する加工方法です。このプロセスには、金型締め、射出、冷却、脱型などの工程があります。金型を作成し、プラスチックを溶かして金型に充填することで、複雑な形状や複数部品を一度に生産することが可能です。金型の設計や条件の最適化により、製品の精度や強度が保障され、さまざまな用途に対応可能です。

成形加工の工程ステップ

成形加工の工程は、通常いくつかのステップに分かれています。初めに、金型を締めて準備を整えます。その後、材料を溶かして金型に射出し、冷却・硬化させて目的の形状に成形します。最終的には金型を開き、成形品を取り出すという流れです。これらのプロセスを効率良く進めるために、金型の設計や射出条件の正確な設定が求められます。また、射出成形では、圧力や温度、冷却時間の管理が極めて重要です。これにより、高品質で耐久性のある製品が安定して生産されます。

成形加工に適した材料と条件

成形加工は製造業において重要な工程であり、それぞれの成形方法によって最適な材料と条件が異なります。これらを理解することで、効率的かつ高品質な製品の生産が可能となります。次に、それぞれの成形加工方法に適した材料と条件について詳しく解説します。

鍛造に適した材料と条件

鍛造は、金属を加熱し塑性変形させることで目的の形状に加工する手法です。一般に、炭素鋼や様々な合金鋼が用いられます。理由は、これらの材料が高温でも機械的特性を保持し、複雑な形状の成形に適しているためです。例えば、自動車や航空機の部品製造において、高い強度と精密な寸法が求められる場面で用いられます。したがって、適切な材料を選定し、温度や速度を調整することで、効率良く鍛造を行うことが可能です。

鋳造に適した材料と条件

鋳造は、金属を溶解して型に流し込み、冷却・凝固させる方法です。鋳鉄やアルミニウム合金が主に使用されます。選定理由は、これらの材料が溶融状態で流動性が高く、複雑な形状に対応できる点です。一例として、鋳造はエンジンブロックやパイプの製造において有効です。したがって、材料の選択と冷却速度の調整は、鋳造の品質を左右する重要な要素です。

プレス加工に適した材料と条件

プレス加工では、金属板を金型で打ち抜くことで形状を形成します。薄鋼板やアルミニウム合金がよく使用されます。これらの材料は、加工が容易であり、製品に求められる特性に応じて選ばれます。例えば、自動車ボディパネルの製作では、形状やサイズの制約を考慮してこれらの材料が選定されます。適切な材料選びは、生産効率や製品性能に大きな影響を与えます。

樹脂成形に適した材料と条件

樹脂成形では、熱可塑性樹脂と熱硬化性樹脂が使われます。熱可塑性樹脂は、加熱により再加工が可能であるため、射出成形などで多用されます。ABS樹脂は、その耐衝撃性と加工性から、家電製品や自動車部品に広く用いられます。成形に際しては、樹脂の流動特性や加工温度を適切に制御することが重要です。これにより、高品質で機能的な製品を効率よく生産できます。

成形加工の導入に関するコストと技術的ハードル

成形加工を導入する際に最も重要な点は、そのコストと技術的ハードルです。成形加工は高い精度と効率を提供しますが、その導入には多くの初期費用がかかります。費用は、機械の購入、金型製作、材料の選定、そして運用上の様々な経費が含まれます。具体的な例として、高分子成形装置の内外における熱・流動計算が重要になります。これにより、最適なプロセスを設定し、効率化が図れます。要点として、コスト削減と安定した生産過程の実現が不可欠です。

成形加工導入のコスト要因

成形加工の主なコスト要因は金型の製作費用です。金型製作には設計段階から複雑なプロセスが伴い、使用材料とキャビティのサイズにより費用が変動します。特に、使用される機械加工プロセスとその複雑さが大きく影響します。例として、プラスチック部品の設計が合理的である場合、低コストで迅速に金型製作が可能です。ポイントとして、効率的な設計と適切な材料選びが重要です。

技術的なハードルとその克服方法

技術的なハードルを克服するためには、デジタルトランスフォーメーションが鍵となります。製造業において、デジタル技術を活用することで、設計段階の効率化や生産工程の自動化が進められています。具体例として、データプライバシーの確保と投資回収期間の管理が重要です。これらの技術的課題を克服し、競争力を維持することで新たな価値を生み出すことが可能です。要点として、持続可能な技術革新と実践的な技術トレーニングが求められます。

まとめ

成形加工は様々な材料に対して用いられる技術であり、それぞれの種類によって特性が異なります。例えば、射出成形は複雑な形状を高精度で製造できる一方で、ブロー成形は中空構造物の製作に適しています。加工方法の選択は、最終製品の用途や求められる特性に大きく依存します。

また、材料によっても成形加工の手法が変わります。プラスチックや金属、セラミックなどの素材に特有の加工技術が存在し、どの材料を選ぶかが製品の性能やコストに影響を与えるため、事前にしっかりとしたリサーチが必要です。これらの知識を踏まえることで、より適切な加工方法を選択できるようになります。