表面処理とは?金属加工の表面処理の種類と選び方

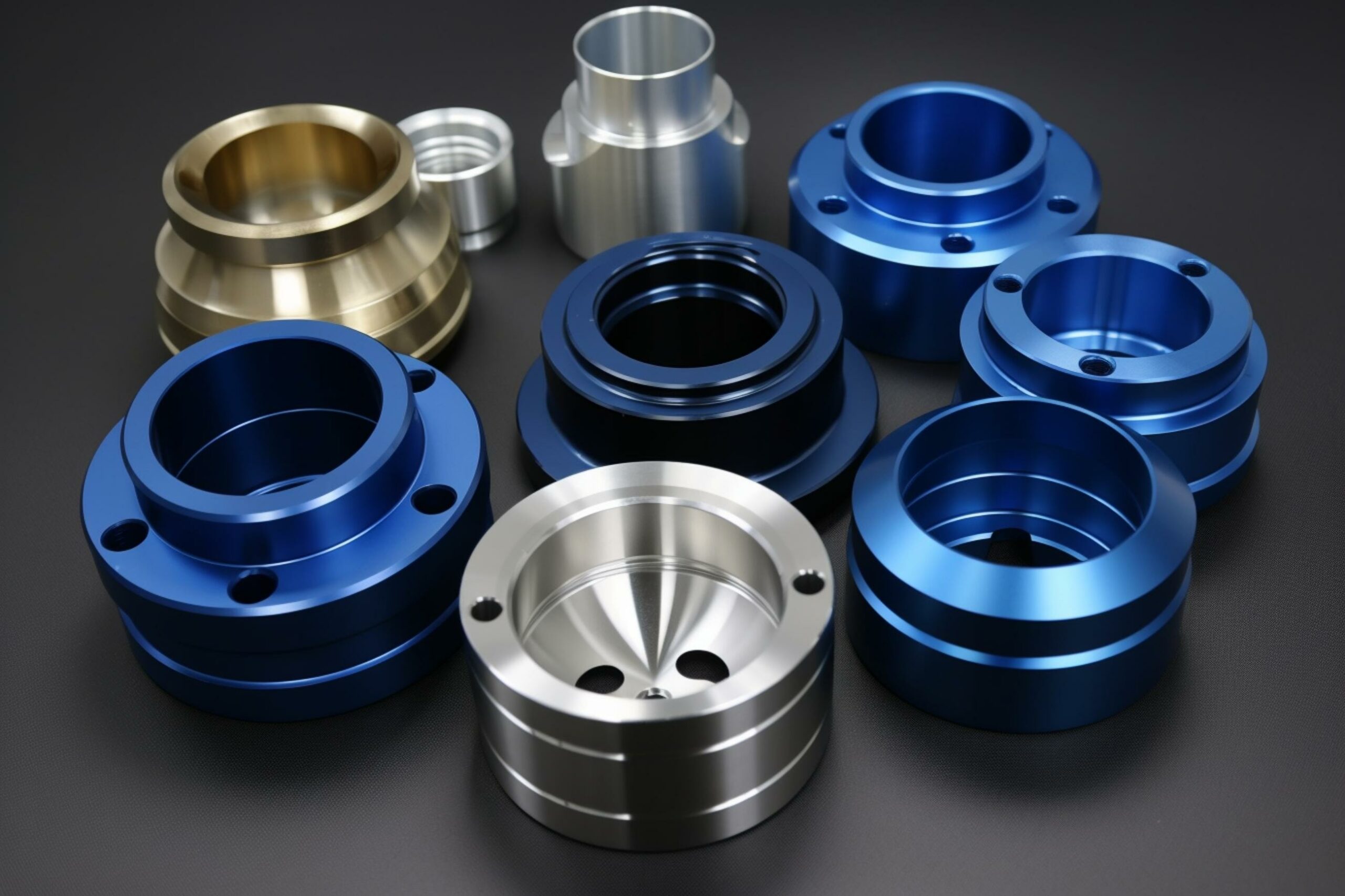

表面処理は金属加工において、素材の機能性や耐久性を向上させるために施す加工技術です。多様な種類があり、それぞれ特徴や目的が異なります。本記事では、表面処理の基本から種類、選び方までを解説します。

表面処理の重要性や皮膜の役割、対象となる素材、利点などについても触れ、表面処理加工の比較も紹介します。金属加工に欠かせない表面処理を理解し、最適な加工を選択するのに役立ててください。

表面処理の基本とは

表面処理は、金属や樹脂などの素材の表面に皮膜を形成することで、耐食性、耐摩耗性、耐熱性、装飾性などを向上させる加工技術です。様々な種類があり、目的に合わせて選択されます。

表面処理は、皮膜が果たす役割によって分類されます。大きく分けて、防食、装飾、機能性の3つの役割があります。防食処理は、錆や腐食を防ぐことを目的としています。装飾処理は、美観を向上させることを目的としています。機能処理は、電気的特性や耐摩耗性などの機能を向上させることを目的としています。

表面処理は、対象となる素材によっても分類されます。金属材料、樹脂材料、セラミックス材料など、様々な素材に適用されます。それぞれに適した表面処理方法があり、素材の特性に合わせて選択されます。

表面処理は、製品の品質向上や耐久性向上に役立ちます。また、環境保護や省エネルギーにも貢献しています。様々な分野で活用されており、今後も発展が期待されます。

表面処理の種類と目的の解説

表面処理は、製品の表面に加工や処理を施すことによって、機能性や外観を向上させる技術です。目的は、耐食性・耐摩耗性・装飾性・電気的特性・光学的特性などを向上させることで、多様な用途に合わせて活用されます。

表面処理には、メッキ、アルマイト、溶射、塗装など多くの種類があり、それぞれに得意分野があります。メッキは、金属表面に別の金属被膜を形成することで、耐食性や装飾性を向上させる技術です。アルマイトは、アルミニウムの表面に酸化被膜を形成することで、耐食性や耐摩耗性を向上させる技術です。溶射は、金属やセラミックなどの材料を溶かして素材表面に噴射することで、耐摩耗性や耐熱性を向上させる技術です。塗装は、樹脂や塗料を素材表面に塗布することで、装飾性や耐食性を向上させる技術です。

表面処理を選択する際には、目的や用途、素材の種類、コストなどを考慮することが重要です。適切な表面処理を選択することで、製品の機能性や外観を向上させ、寿命を延ばすことができます。

特徴と方法について知る:表面処理の4つの手法

表面処理は、金属加工において欠かせない工程のひとつです。金属の表面に様々な加工を施すことで、機能性や美観の向上を図ることができます。

表面処理には大きく分けて4つの手法があります。

- メッキ: 金属の表面に別の金属の薄い膜を被せる加工です。耐食性、耐摩耗性、装飾性などの向上を目的として行われます。

- アルマイト: アルミニウムの表面に酸化皮膜を形成する加工です。耐食性、耐摩耗性、絶縁性の向上を目的として行われます。

- 溶射: 金属の粉末やワイヤーを高速で噴射し、被覆材として金属の表面に付着させる加工です。耐摩耗性、耐食性、防食性の向上を目的として行われます。

- 塗装: 塗料を金属の表面に塗布する加工です。装飾性、防錆性、絶縁性などの向上を目的として行われます。

それぞれの表面処理には、それぞれの特徴とメリット・デメリットがあります。加工の目的や用途に合わせて最適な方法を選択することが重要です。

これらの表面処理について、詳しくは以下をご覧ください。

1.メッキの重要性

メッキは、金属の表面を保護したり、耐食性や耐摩耗性を向上させたり、装飾性を高めることができる重要な加工技術です。 様々な種類があり、用途によって使い分けられます。

メッキを選ぶ際には、被メッキ物の材質、目的、使用環境、コストなどを考慮する必要があります。

<メッキの重要性>

メッキは、金属の表面に別の金属を薄くコーティングする加工技術です。 主な目的は、金属の表面を保護すること、耐食性や耐摩耗性を向上させること、装飾性を高めることなどがあります。

メッキは、様々な分野で広く活用されています。 自動車、家電、建築、医療機器など、身の回りの製品の多くにメッキが施されています。

<メッキの種類と特徴>

メッキには、様々な種類があります。 それぞれに特徴があり、用途によって使い分けられます。 代表的なメッキの種類とその特徴を以下に示します。

- ニッケルメッキ: 耐食性、耐摩耗性、装飾性に優れています。

- クロムメッキ: 耐食性、硬度、耐摩耗性に優れています。

- 亜鉛メッキ: 耐食性に優れています。

- 金メッキ: 装飾性に優れています。

<ニッケルメッキの手法とは>

ニッケルメッキは、様々な手法で実施されます。 代表的な手法としては、以下のものがあります。

- 電気メッキ: 電気分解を利用して、金属イオンを被メッキ物に付着させる方法です。

- 無電解メッキ: 化学反応を利用して、金属イオンを被メッキ物に付着させる方法です。

ニッケルメッキの手法は、被メッキ物の材質や用途に合わせて選択されます。

<メッキの選び方>

メッキを選ぶ際には、以下の点を考慮する必要があります。

- 被メッキ物の材質

- 目的(耐食性、耐摩耗性、装飾性など)

- 使用環境

- コスト

メッキの種類や手法は、目的に応じて適切に選択することが重要です。

メッキは、金属の表面を保護したり、耐食性や耐摩耗性を向上させたり、装飾性を高めることができる重要な加工技術です。 様々な種類があり、用途によって使い分けられます。

メッキを選ぶ際には、被メッキ物の材質、目的、使用環境、コストなどを考慮する必要があります。

メッキの種類と特徴の一覧

金属加工の表面処理には様々な種類がありますが、中でもメッキは代表的な手法の一つです。メッキとは、金属表面に他の金属の薄い膜を形成する処理であり、装飾性や耐食性、導電性などの機能向上を目的として広く用いられています。

メッキの種類は、被覆金属の種類やメッキ方法によって多岐にわたります。以下に代表的なメッキの種類とその特徴をリストアップします。

- ニッケルメッキ: 耐食性、耐摩耗性、装飾性に優れる

- クロムメッキ: 耐食性、耐熱性、硬度が非常に高い

- 金メッキ: 高い装飾性と耐食性を持つ

- 銀メッキ: 電気伝導性に優れ、装飾性も高い

- 銅メッキ: 優れた電気伝導性と耐食性を持つ

- 亜鉛メッキ: 鉄などの防錆処理に用いられる

- スズメッキ: 食品容器や電子部品などに用いられる

- クロムメッキ: 耐食性、耐熱性、硬度が非常に高い

メッキの種類を選択する際には、目的とする機能や被覆金属との相性、コストなどを考慮する必要があります。また、メッキ処理には環境負荷や安全性への配慮も不可欠です。

ニッケルメッキの手法とは

ニッケルメッキとは、金属表面にニッケルを薄くコーティングする表面処理技術です。ニッケルは耐食性、耐摩耗性、装飾性に優れているため、様々な製品に使用されています。

ニッケルメッキの手法には、電気メッキ法、無電解メッキ法、真空蒸着法などがあります。最も一般的な手法は電気メッキ法で、電解液にニッケルイオンを溶解させ、電流を流すことでニッケルを析出させてメッキを行います。無電解メッキ法は化学還元反応を利用してニッケルを析出させるもので、電気メッキ法よりも均一なメッキが可能ですが、メッキ速度が遅く、設備も複雑になる傾向にあります。真空蒸着法は、真空チャンバー内でニッケルを蒸発させて被膜を形成するもので、特殊な設備が必要ですが、高品質のメッキが得られます。

ニッケルメッキの用途は多岐にわたります。代表的なものとしては、自動車部品、家電製品、建築材料、装飾品などがあります。特に、耐食性、耐摩耗性が求められる部品には、ニッケルメッキが広く使用されています。

また、ニッケルメッキは下地処理として他のメッキを施す場合にも使用されます。例えば、クロムメッキはニッケルメッキを下地として行うことが多く、耐食性、耐摩耗性、装飾性をさらに向上させることができます。

ニッケルメッキは、様々な特性を付与できるため、多くの産業分野で重要な役割を果たしています。

2.アルマイトの特徴

アルマイト加工は、表面硬度や耐食性を向上させるためにアルミニウム合金に施す酸化処理です。酸化皮膜は電気化学的に生成され、アルミニウムの自然酸化皮膜よりも厚く、硬く、緻密な構造を持ちます。

アルマイト加工には、大きく分けて普通アルマイトと硬質アルマイトの2種類があります。普通アルマイトは、一般的な用途に用いられるもので、耐食性、耐摩耗性、装飾性に優れています。一方、硬質アルマイトは、耐摩耗性、耐熱性、電気絶縁性に優れたもので、航空機や精密機器など、より厳しい条件下で使用される部品に用いられます。

アルミニウムは、軽量で耐食性に優れ、加工性も良いことから様々な分野で使用されています。アルマイト加工は、これらの特性をさらに向上させることで、アルミニウムの用途をさらに広げる有効な手段となっています。

アルマイトの手法について

アルマイトは、アルミニウムの表面に酸化被膜を形成することで、耐食性、耐摩耗性、意匠性を向上させる表面処理技術です。

アルマイト処理は、大きく分けて以下の3つの工程から成ります。

- 前処理:アルミニウム表面の汚れや酸化膜を除去する

- 陽極酸化処理:電解液中でアルミニウムを陽極とし、電流を流すことで表面に酸化被膜を形成する

- 後処理:酸化被膜の性質を調整し、防食性や意匠性を向上させる

アルマイト処理には、様々な手法が存在します。

代表的な手法として、以下の3つが挙げられます。

- 普通アルマイト処理:一般的なアルマイト処理で、耐食性や耐摩耗性の向上が目的

- 硬質アルマイト処理:普通アルマイト処理よりも硬度が高く、耐摩耗性に優れたアルマイト処理

- 着色アルマイト処理:酸化被膜に金属イオンを浸透させることで、様々な色を付けることができるアルマイト処理

アルマイト手法の選択は、用途や目的によって異なります。

例えば、耐食性が重要であれば普通アルマイト処理、耐摩耗性が重要であれば硬質アルマイト処理、意匠性が重要であれば着色アルマイト処理が適しています。

普通アルマイトと硬質アルマイトの比較を解説

アルマイト処理には、普通アルマイトと硬質アルマイトの2種類があります。どちらもアルミニウムの表面に酸化被膜を形成する処理ですが、膜質や特性が異なります。

普通アルマイトは、装飾性や耐食性を目的とした処理です。膜質は柔らかく、厚さは5~20μm程度です。耐食性はそれほど高くありませんが、加工性や着色性に優れています。

硬質アルマイトは、耐摩耗性や耐食性を目的とした処理です。膜質は硬く、厚さは20~50μm程度です。耐食性や耐摩耗性に優れていますが、加工性や着色性は普通アルマイトに比べて劣ります。

以下に、普通アルマイトと硬質アルマイトの比較表を示します。

| 項目 | 普通アルマイト | 硬質アルマイト |

|---|---|---|

| 膜質 | 柔らかい | 硬い |

| 膜厚 | 5~20μm | 20~50μm |

| 耐食性 | △ | ○ |

| 耐摩耗性 | △ | ○ |

| 加工性 | ○ | △ |

| 着色性 | ○ | △ |

用途としては、普通アルマイトは装飾部品や建築材料などに、硬質アルマイトは機械部品や工具などに使用されます。

アルミニウムの特性とアルマイト成膜性の一覧

アルミニウムは、軽量で優れた耐食性、加工性、熱伝導率を備えた金属です。これらの特性から、幅広い分野で利用されています。アルマイト加工は、アルミニウムの表面に酸化皮膜を形成することで、耐食性や耐摩耗性、意匠性を向上させる表面処理技術です。

アルミニウムのアルマイト成膜性は、純度や合金元素、表面状態によって異なります。一般的には、純度が高く、合金元素が少ないほど、アルマイト成膜性が良くなります。また、表面が滑らかで、汚れや油分がないほど、アルマイト成膜性が良くなります。

以下に、代表的なアルミニウム合金のアルマイト成膜性を示します。

| アルミニウム合金 | アルマイト成膜性 |

|---|---|

| 1000系 | 良好 |

| 3000系 | 良好 |

| 5000系 | 中程度 |

| 6000系 | 中程度 |

| 7000系 | 良好 |

アルマイト加工は、アルミニウムの特性を活かし、様々な用途で利用されています。アルミニウムのアルマイト成膜性を理解することで、より効果的なアルマイト加工を行うことができます。

3.溶射の重要性

溶射は、金属、セラミックス、ポリマーなどの材料を表面に付着させることで、耐摩耗性、耐食性、耐熱性などの特性を向上させる重要な金属加工技術です。用途に応じて、炭化タングステン、ステンレス鋼、セラミックなど様々な材料が使用され、フレーム溶射、プラズマ溶射、アーク溶射など様々な方法で施工されます。従来の塗装やメッキと比較して高い密着性、厚い被膜の形成、幅広い材料の適用、局所的な処理が可能などの利点を持ちます。航空宇宙、自動車、化学プラントなど様々な産業で広く使用されており、今後もその重要性はますます高まっていくと予想されます。

溶射材料と用途例

溶射は、金属やセラミックなどの粉末やワイヤーを高速で基材に吹き付けて被膜を形成する表面処理技術です。溶射は、優れた耐摩耗性、耐食性、耐熱性などの機能を付与するために使用されることが多く、さまざまな用途で広く活用されています。

溶射では、さまざまな材料を使用することができます。一般的な溶射材料には、鉄、ニッケル、アルミニウム、亜鉛などの金属や、酸化アルミニウム、酸化ジルコニウム、窒化ケイ素などのセラミック、ナイロン、ポリエチレン、ポリプロピレンなどの樹脂があります。使用する溶射材料は、被膜に求められる特性や用途によって異なります。

溶射は、さまざまな用途で活用されており、航空機部品の耐摩耗性向上、自動車部品の耐食性向上、発電設備の耐熱性向上、医療機器の表面改質など、さまざまな分野で活用されています。

溶射は、さまざまな材料を使用することができ、用途に合わせて最適な材料を選択することで、被膜に優れた機能を付与することができます。また、溶射は基材に熱影響を与えにくいため、繊細な部品の表面処理にも適しています。

溶射の方法と使用材料

溶射は、加熱により溶融・噴射した材料を対象物に高速で衝突させ、その衝撃力によって付着させる表面処理技術です。溶射には様々な方法と材料があり、それぞれに特徴があります。

主な溶射方法としては、アーク溶射、フレーム溶射、プラズマ溶射の3つが挙げられます。アーク溶射は電極間にアークを発生させ、その熱で溶融した材料を噴射する方法です。フレーム溶射は可燃性ガスと酸素を混合した炎で材料を溶融し噴射する方法です。プラズマ溶射は高温プラズマによって材料を溶融し噴射する方法です。

溶射に使用する材料は、用途や目的によって異なります。代表的な材料としては、鉄、アルミニウム、銅、ニッケルなどの金属、酸化アルミニウム、酸化ジルコニウム、炭化タングステンなどのセラミックス、ナイロン、ポリエチレン、フッ素樹脂などの樹脂が挙げられます。

溶射方法と材料を適切に選択することで、様々な機能を表面に付与することが可能です。例えば、耐摩耗性、耐食性、耐熱性、電気伝導性、絶縁性、滑り性、装飾性などを向上させることができます。

4.塗装の役割

塗装は、表面処理の中でも重要な役割を担う工程です。主に以下の3つの役割があります。

- 保護: 塗装は、金属表面を腐食や摩耗から守ります。

- 装飾: 塗装は、製品に色や艶を与え、美観を向上させます。

- 機能: 塗装は、電気絶縁性、耐熱性、滑り止め性など、様々な機能を持たせることができます。

塗装は、スプレー塗装やローラー塗装など、様々な方法で行うことができます。また、使用する塗料の種類によっても、機能や特性が異なります。

塗装の種類

- スプレー塗装:エアブラシやコンプレッサーを用いて、塗料を霧状にして吹き付ける方法。

- ローラー塗装:ローラーを用いて塗料を塗布する方法。

- ディップ塗装:製品を塗料に浸して塗装する方法。

塗料の種類

- ウレタン塗料:耐久性、耐候性に優れている。

- アクリル塗料:発色が良く、環境に優しい。

- エポキシ樹脂塗料:耐薬品性、耐水性に優れている。

塗装は、適切な方法と塗料を選択することで、金属製品の寿命を延ばし、美観を向上させ、様々な機能を持たせることができます。

次のページでは、塗装の種類や主な用途について詳しく説明します。

スプレー塗装の種類と主な用途

スプレー塗装とは、スプレーガンを用いて塗料を霧状にして吹き付ける塗装方法のことです。塗装方法の中では最も汎用性が高く、様々な形状や素材の製品に塗装することができます。スプレー塗装には様々な種類があり、それぞれに適した用途があります。

主なスプレー塗装の種類とその用途は以下の通りです。

- エアー塗装: 空気圧で塗料を霧状にして吹き付ける最も一般的なスプレー塗装方法です。塗料を薄く均一に塗布できるため、自動車や家具などの塗装に多く用いられています。

- エアレス塗装: 高圧ポンプで塗料を霧状にして吹き付けるスプレー塗装方法です。塗料の粘度が高くても吹き付けることができるため、防錆塗装や防水塗装などにも用いられています。

- 高圧無気塗装: エアーレス塗装よりもさらに高い圧力で塗料を吹き付けるスプレー塗装方法です。塗料の飛散が少なく、塗膜の厚みを均一にすることができるため、大型の鉄骨塗装や船舶塗装などにも用いられています。

- 静電塗装: 塗装対象物に電気を帯電させて、反対に帯電させた塗料を吹き付けるスプレー塗装方法です。塗料が対象物の表面に吸着するため、複雑な形状の製品にも均一に塗装することができます。家電や自動車の塗装などに多く用いられています。

これらのスプレー塗装の種類以外にも、粉体塗装やウレタン塗装など様々な種類があります。用途に応じて適切なスプレー塗装を選択することで、高品質な塗装を実現することができます。

機能性塗装の意味

機能性塗装とは、見た目を美しくするだけでなく、様々な機能性を付加した塗装のことです。従来の塗料は主に美観や保護を目的としていましたが、機能性塗装はそれらに加えて、様々な機能を付加することができます。

機能性塗装は、様々な分野で活用されています。例えば、建物の外壁に塗布することで、汚れを防いだり、断熱効果を高めたりすることができます。また、自動車のボディに塗布することで、傷を防いだり、防錆効果を高めたりすることができます。

機能性塗装の種類は、付加する機能によって様々なものがあります。代表的なものとしては、防汚機能、断熱機能、防錆機能、耐候性、耐衝撃性、抗菌性、導電性、遮音性などがあります。

機能性塗装は、今後も様々な分野で活用されることが期待されています。環境に配慮した塗料や、より高度な機能を付加した塗料などが開発されており、私たちの生活をより快適なものにしてくれるでしょう。

<機能性塗装の例>

- 防汚機能:汚れが付着しにくくなる。

- 断熱機能:熱の出入りを防ぐ。

- 防錆機能:錆を防ぐ。

- 耐候性:紫外線や雨風などの影響に強い。

- 耐衝撃性:衝撃に強い。

- 抗菌性:細菌の繁殖を防ぐ。

- 導電性:電気を流すことができる。

- 遮音性:音を遮断する。

樹脂材料の種類と特徴

塗装は表面処理の中でも、最も汎用性の高い手法の一つであり、様々な機能を付与することができます。塗装の機能には、主に以下のものがあります。

・装飾性: 色彩や光沢によって製品を美しく見せる。 ・保護性: 腐食や摩耗、汚れなどから製品を守る。 ・機能性: 特殊な塗料によって、耐熱性や電気絶縁性、防水性などの機能を付与する。

塗装に使用される材料は、大きく分けて以下の3種類に分類されます。

-

熱硬化性樹脂: 熱硬化性樹脂は、加熱によって硬化する樹脂です。一度硬化すると再溶解することができないため、耐久性や耐熱性に優れています。自動車の塗装や家電製品の塗装などに使用されます。

-

熱可塑性樹脂: 熱可塑性樹脂は、加熱によって柔らかくなり、冷却すると固化する樹脂です。繰り返し軟化と固化を繰り返すことができるため、加工性に優れています。プラスチック製品や包装材料などに使用されます。

-

水性樹脂: 水性樹脂は、水に溶解した樹脂です。溶剤を使用しないため、環境にやさしい塗料として注目されています。内装材や家具の塗装などに使用されます。

それぞれの樹脂は、特性や用途が異なるため、目的に応じて適切なものを選ぶことが重要です。

フッ素樹脂塗装(コーティング)の手法

フッ素樹脂塗装は、フッ素樹脂を塗料として使用した表面処理方法です。フッ素樹脂は耐熱性、耐薬品性、耐候性、非粘着性などに優れているため、さまざまな産業分野で活用されています。

フッ素樹脂塗装の手法は、主に以下の3種類があります。

- 粉体塗装: 粉末状のフッ素樹脂を静電気で被塗装物に付着させて、熱で溶融させて塗膜を形成する方法です。

- 液状塗装: フッ素樹脂を溶剤に溶解させた塗料をスプレーガンで被塗装物に塗布する方法です。

- フッ素樹脂コーティング: フッ素樹脂を溶剤に溶解させた塗料を浸漬、ロールコート、スプレーなどで被塗装物に塗布する方法です。

それぞれの方法には、それぞれメリットとデメリットがあります。粉体塗装は塗膜が厚く、耐食性に優れていますが、設備投資が高額になります。液状塗装は塗膜が薄く、作業性が良いですが、耐食性は粉体塗装に劣ります。フッ素樹脂コーティングは、複雑な形状の被塗装物にも対応できますが、塗膜が薄く、耐食性は粉体塗装と液状塗装の中間程度になります。

フッ素樹脂塗装は、耐熱性、耐薬品性、耐候性、非粘着性などに優れた表面処理方法です。被塗装物の用途に応じて、適切な手法を選択することが重要です。

表面処理の選択方法

表面処理の選択は、製品の機能、性能、外観、耐久性など様々な要素を考慮して行う必要があります。 まずは、表面処理によって何を達成したいのかを明確にすることが重要です。

次に、表面処理を施す基材の種類も考慮する必要があります。 例えば、アルミニウムにはアルマイト処理が、鉄には亜鉛メッキが適しています。

コストも重要なポイントです。 表面処理のコストは、処理方法や膜厚によって異なります。 予算に合わせて、費用対効果の高い表面処理を選択する必要があります。

環境への配慮も大切です。 表面処理の中には、環境に負荷をかけるものもあります。 環境に配慮した表面処理を選択することが重要です。

これらのポイントを考慮して、最適な表面処理を選択することが大切です。

※ ネストされているヘッドラインについては、それぞれの項目で詳しく説明します。

表面処理の重要性とは

表面処理とは、金属の表面に膜を形成し、その性能を向上させる加工技術です。表面処理は、主に機能の向上、保護、美観の向上という3つの目的を達成するために用いられます。

- 機能の向上: 表面処理は、耐食性、耐摩耗性、耐熱性、装飾性などの様々な機能を金属に追加することができます。

- 保護: 表面処理は、腐食や摩耗から金属を保護することができます。

- 美観の向上: 表面処理は、色や光沢を与えることで金属の美観を向上させることができます。

表面処理は、私たちの生活に欠かせない技術となっています。表面処理技術は、日々進化しており、今後もますます重要な役割を果たしていくことが期待されます。

皮膜が果たす表面処理の役割

表面処理とは、金属の表面にさまざまな膜を形成することで、機能性や耐久性を向上させる加工技術です。これらの膜は、金属の腐食を防いだり、見た目を美しくしたり、特定の機能を持たせたりする役割を果たします。

皮膜が果たす表面処理の役割は大きく分けて3つあります。

- 防食性:皮膜は金属の表面を覆うことで、酸素や水との接触を遮断し、腐食を防ぎます。

- 装飾性:皮膜は金属に色や光沢、質感などの装飾性を持たせることができます。

- 機能性:皮膜は耐摩耗性、耐熱性、電気絶縁性、滑り止め性など、さまざまな機能を持たせることができます。

表面処理は、金属の素材や用途、 desired機能によってさまざまな方法が選択されます。最も一般的な表面処理方法には、メッキ、アルマイト、溶射、塗装などがあります。

メッキは、金属の表面に別の金属をコーティングする処理です。アルマイトは、アルミニウムの表面に酸化皮膜を形成する処理です。溶射は、金属の表面に粉末やワイヤーを噴射して被覆する処理です。塗装は、金属の表面に塗料を塗布する処理です。

表面処理を選択する際には、以下の要素を考慮する必要があります。

- 目的:防食性、装飾性、機能性のいずれを重視するか

- 素材:処理する金属の種類

- コスト:各処理方法のコスト

- 環境:処理方法の環境への影響

適切な表面処理を選択することで、金属の性能を向上させ、長寿命化させることができます。

表面処理の対象となる素材の種類

表面処理とは、金属やプラスチックなどの素材の表面に、目的とする機能や性能を付加するための加工処理のことです。耐食性、耐摩耗性、装飾性、電気伝導性など、様々な機能を付与することができます。

表面処理には、メッキ、塗装、アルマイト、溶射などの種類があります。それぞれの特徴や用途は以下の通りです。

- メッキ:金属の表面に別の金属を薄い膜状に被覆する処理です。耐食性、耐摩耗性、装飾性、電気伝導性などの機能を付与することができます。

- 塗装:金属やプラスチックの表面に塗料を塗布する処理です。耐食性、耐摩耗性、装飾性などの機能を付与することができます。

- アルマイト:アルミニウムの表面に酸化皮膜を形成する処理です。耐食性、耐摩耗性、装飾性、電気絶縁性などの機能を付与することができます。

- 溶射:金属やプラスチックの表面に、粉末状や線状の材料を高速で吹き付けて被覆する処理です。耐食性、耐摩耗性、耐熱性などの機能を付与することができます。

表面処理の選択は、目的とする機能や性能、素材の種類、コストなどを考慮して行う必要があります。専門家にご相談の上、最適な表面処理を選択しましょう。

表面処理は、金属加工において重要な工程の一つです。適切な表面処理を行うことで、製品の寿命を延ばし、機能性を向上させることができます。

表面処理の利点とは

表面処理とは、金属や他の素材の表面に様々な処理を加えることで、その機能や性能を向上させる技術です。表面処理には、耐食性、耐摩耗性、耐熱性、導電性、装飾性など様々な目的があり、その目的に応じて様々な種類の表面処理が開発されています。

表面処理の利点は、大きく分けて以下の4つに分類されます。

- 耐久性向上: 表面処理を行うことで、金属本来の強度や耐摩耗性、耐食性を高めることができます。これにより、製品の寿命を延長し、メンテナンスコストを削減できます。

- 機能追加: メッキ処理をすることで、導電性や反射率、潤滑性などを向上させることができます。また、アルマイト処理であれば耐食性だけでなく、着色性も上がります。

- 美観向上: メッキや塗装することで、金属本来の金属光沢や質感とは異なる色味やテクスチャを表現できます。これにより、製品のデザイン性を高め、付加価値をもたらします。

- 安全確保: 表面処理によっては、滑り止めや絶縁効果を発揮でき、製品の使用における安全性向上にも貢献できます。

上記以外にも、表面処理は以下のようなメリットをもたらします。

- 表面を滑らかにすることで、汚れが付着しにくくなります。

- 腐食や錆が防げ、製品の寿命が伸びます。

- 機能性だけでなく、デザインとしても活用できます。

- さまざまな色から選ぶことができるので、製品に魅力をプラスすることができます。

表面処理の利点は、それぞれの処理方法や目的に合わせて異なります。適切な表面処理を選択することで、製品の性能や耐用年数、美観を大幅に向上させることができます。

表面処理加工の比較とは

表面処理加工は、金属の表面に様々な膜を形成することで、外観や機能を改善する技術です。 代表的な表面処理加工には、メッキ、アルマイト、溶射、塗装などがあります。 それぞれに特徴があり、用途によって最適なものを選択する必要があります。

メッキは、金属表面に別の金属を薄い膜としてコーティングする技術です。 耐食性、耐摩耗性、装飾性などを向上させる目的で使用されます。 メッキの種類には、クロムメッキ、ニッケルメッキ、金メッキなどがあります。

アルマイトは、アルミニウムの表面に酸化被膜を形成する技術です。 耐食性、耐摩耗性、装飾性などを向上させる目的で使用されます。 アルマイトには、普通アルマイトと硬質アルマイトがあり、硬度や耐食性が異なります。

溶射は、金属やセラミックなどの粉末を高速で噴射して金属表面に付着させる技術です。 耐摩耗性、耐食性、耐熱性などを向上させる目的で使用されます。 溶射の方法には、プラズマ溶射、アーク溶射などがあります。

塗装は、金属表面に塗料を塗布して膜を形成する技術です。 装飾性、耐食性、機能性などを向上させる目的で使用されます。 塗装の種類には、スプレー塗装、粉体塗装などがあります。

<表面処理加工の比較表>

| 表面処理加工 | 特徴 | 用途 |

|---|---|---|

| メッキ | 耐食性、耐摩耗性、装飾性向上 | 自動車部品、建築材料、装飾品 |

| アルマイト | 耐食性、耐摩耗性、装飾性向上 | 建築材料、電子部品、装飾品 |

| 溶射 | 耐摩耗性、耐食性、耐熱性向上 | 機械部品、工具、建築材料 |

| 塗装 | 装飾性、耐食性、機能性向上 | 自動車部品、建築材料、家電製品 |

表面処理加工は、金属の表面に膜を形成することで、外観や機能を改善する技術です。 それぞれに特徴があり、用途によって最適なものを選択する必要があります。 表面処理加工を選択する際には、目的、要求される性能、コストなどを考慮することが重要です。

まとめ

表面処理とは、金属製品の表面に膜を形成することで、外観や機能性を向上させる加工技術です。目的によってさまざまな種類があり、選択には製品の材質や用途を考慮する必要があります。

表面処理には、メッキ、アルマイト、溶射、塗装などがあり、それぞれ特徴と効果が異なります。メッキは耐食性や装飾性を高め、アルマイトは耐摩耗性や絶縁性を向上させます。溶射は耐摩耗性や耐食性、耐熱性を高め、塗装は美観や機能性を持たせることができます。

表面処理の選択には、製品の材質や用途、コスト、環境への配慮などさまざまな要素を考慮する必要があります。最適な表面処理を選択することで、製品の性能や寿命を向上させることができます。