製造業の品質管理の重要性とは? 品質対策のポイントを紹介

製造業において、品質管理は顧客満足を実現し、企業の信頼を維持するために欠かせない重要な要素です。製造業における品質管理の重要性や具体的な内容、品質管理を成功させるためのポイントについて解説します。

<品質管理と品質保証の違い>

品質管理は、製品の品質を確保するための活動全般を指します。一方、品質保証は、製品が顧客の要求を満たしていることを確認するための活動です。

<製造業における品質管理の役割>

製造業における品質管理の役割は、製品の品質を安定させ、不良品の発生を防止することです。これにより、顧客満足の向上、生産性の向上、コスト削減につなげることができます。

<製造業における品質管理の具体的な内容>

製造業における品質管理の具体的な内容としては、以下のようなものが挙げられます。

- 工程管理:製品の設計から製造までの一連の工程を管理し、品質に影響を与える要素を排除する。

- 品質検査:製品の品質を検査し、不良品の発生を防ぐ。

- 品質改善:製品の品質を継続的に改善していく。

<製造業における品質管理の課題>

製造業における品質管理の課題としては、以下のようなものが挙げられます。

- 品質管理におけるバラツキの課題

- 業務の効率化が求められる

- 人材育成が課題となる

- 部門間のコミュニケーションが課題となる

製造業の品質管理を成功させるためには、以下のようなポイントが重要になります。

- 工程管理の成功ポイント

- 品質検査の成功ポイント

- 品質改善の成功ポイント

<製造業における品質管理の改善ポイント>

製造業における品質管理の改善ポイントとしては、以下のようなものが挙げられます。

- 5Sの現場定着

- 4Mの管理方法

- 業務標準化の重要性

- PDCAサイクルの活用

- DXの推進方法

製造業における品質管理は、顧客満足や企業の信頼を維持するために欠かせません。品質管理を成功させるためには、工程管理、品質検査、品質改善などの取り組みが重要になります。

製造業における品質管理の重要性

製造業において、品質管理は欠かせない要素です。品質管理とは、製品やサービスの品質を確保し、顧客満足度を高めるための活動のことです。

品質管理には、大きく分けて「品質保証」と「品質改善」の2つの側面があります。品質保証とは、製品やサービスの品質が一定の基準を満たしていることを確認し、維持するための活動です。一方、品質改善とは、製品やサービスの品質をさらに向上させるための活動です。

製造業における品質管理の重要性は、以下の点にあります。

- 顧客満足度の向上

- コスト削減

- ブランドイメージの向上

製造業における品質管理は、さまざまな課題にも直面しています。

- 品質のばらつき

- 業務の効率化

- 人材育成

製造業における品質管理を成功させるためには、以下のポイントが重要です。

- 工程管理

- 品質検査

- 品質改善

製造業における品質管理は、企業の存続と発展にとって重要な要素です。品質管理を徹底することで、顧客満足度、コスト削減、ブランドイメージの向上を実現することができます。

品質管理と品質保証の違い

品質は製品やサービスの信頼性と顧客満足に直結する重要な要素です。このため、製造業においては品質管理と品質保証の両方が不可欠です。品質管理は、製品が製造される過程において不良品や欠陥が発生しないようにするための活動です。具体的には、工程管理、検査、改善の3つの活動が含まれます。工程管理では、生産手順や設備の維持管理を徹底することで、品質のばらつきを抑えます。検査は、製品の品質基準に適合しているかどうかを確認するために実施されます。改善は、品質に関する問題を分析し、その原因を突き止めた上で、再発防止策を講じることで、継続的に品質を向上させることを目指します。

一方、品質保証は、製品が顧客の要求を満たすことができることを保証するための活動です。具体的には、設計、開発、製造、販売、アフターサービスのすべての工程において、顧客のニーズを正確に把握し、それを製品に反映させることが求められます。また、品質管理と同様に、検査や改善活動も重要な役割を果たします。

品質管理と品質保証は、どちらも製品の品質を確保するために不可欠な活動です。品質管理は製品の製造過程における品質を確保するのに対し、品質保証は製品が顧客の要求を満たすことを保証することを目指します。両者の違いを明確に理解し、適切な活動を実施することで、製品の品質向上と顧客満足の向上を実現することができます。

製造業における品質管理の役割とは

製造業において、品質管理は欠かせない要素です。品質管理とは、製品やサービスが顧客の要求事項や仕様を満たしていることを保証する活動のことです。製造業における品質管理の役割は、顧客満足度の向上、コスト削減、ブランドイメージの向上など多岐にわたります。

顧客満足度の向上は、品質管理の最も重要な役割の一つです。顧客は、製品やサービスに高い品質を求めています。品質管理によって、製品やサービスの品質を向上させることで、顧客満足度を向上させることができます。

品質管理は、コスト削減にも貢献します。不良品が発生すると、製造コストや廃棄コストが発生します。品質管理によって、不良品を削減することで、コスト削減につながります。

品質管理は、ブランドイメージの向上にも貢献します。高品質な製品やサービスを提供することで、企業のブランドイメージを向上させることができます。ブランドイメージの向上は、顧客からの信頼を獲得し、売上拡大につながります。

製造業における品質管理は、企業にとって非常に重要な役割を担っています。品質管理を徹底することで、顧客満足度、コスト削減、ブランドイメージの向上など、様々なメリットを得ることができます。

製造業における品質管理の具体的な内容

工程管理、品質検査、品質改善は、製造業における品質管理の3つの重要な要素です。工程管理は、製品の製造工程を管理し、品質を維持するための活動です。品質検査は、製品の品質を検査し、不良品を検出するための活動です。品質改善は、製品の品質を向上させるための活動です。これらの3つの要素は相互に関連しており、品質管理を効果的に行うためには、これらを総合的に管理することが重要です。

工程管理の重要性

製造業の品質管理において、工程管理は欠かせない要素です。工程管理とは、製品の製造過程を計画、管理、改善していくことで、製品の品質を安定させ、不良品の発生を抑えることを目的としています。

工程管理は、以下の理由から重要視されています。

- 不良品の発生を抑えることができる: 工程管理によって各工程での作業手順や品質基準を明確化することで、作業ミスや不良品の発生を未然に防ぐことができます。

- 製品の品質を安定させることができる: 工程管理によって各工程での品質を管理することで、製品の品質を安定させることができます。これにより、顧客満足度の向上につながります。

- 生産効率を向上させることができる: 工程管理によって各工程での作業効率を向上させることができます。これにより、生産コストの削減にもつながります。

工程管理を成功させるためには、以下のポイントが重要です。

- 作業手順の明確化: 各工程での作業手順を明確化し、誰でも同じように作業ができるようにすることが重要です。

- 現場の生産性向上: 現場の作業効率を向上させることで、生産性を向上させることができます。

- 品質管理システムの導入: 品質管理システムを導入することで、品質管理を効率的に行うことができます。

工程管理は、製造業の品質管理において重要な要素です。工程管理を成功させることで、不良品の発生を抑え、製品の品質を安定させ、生産効率を向上させることができます。

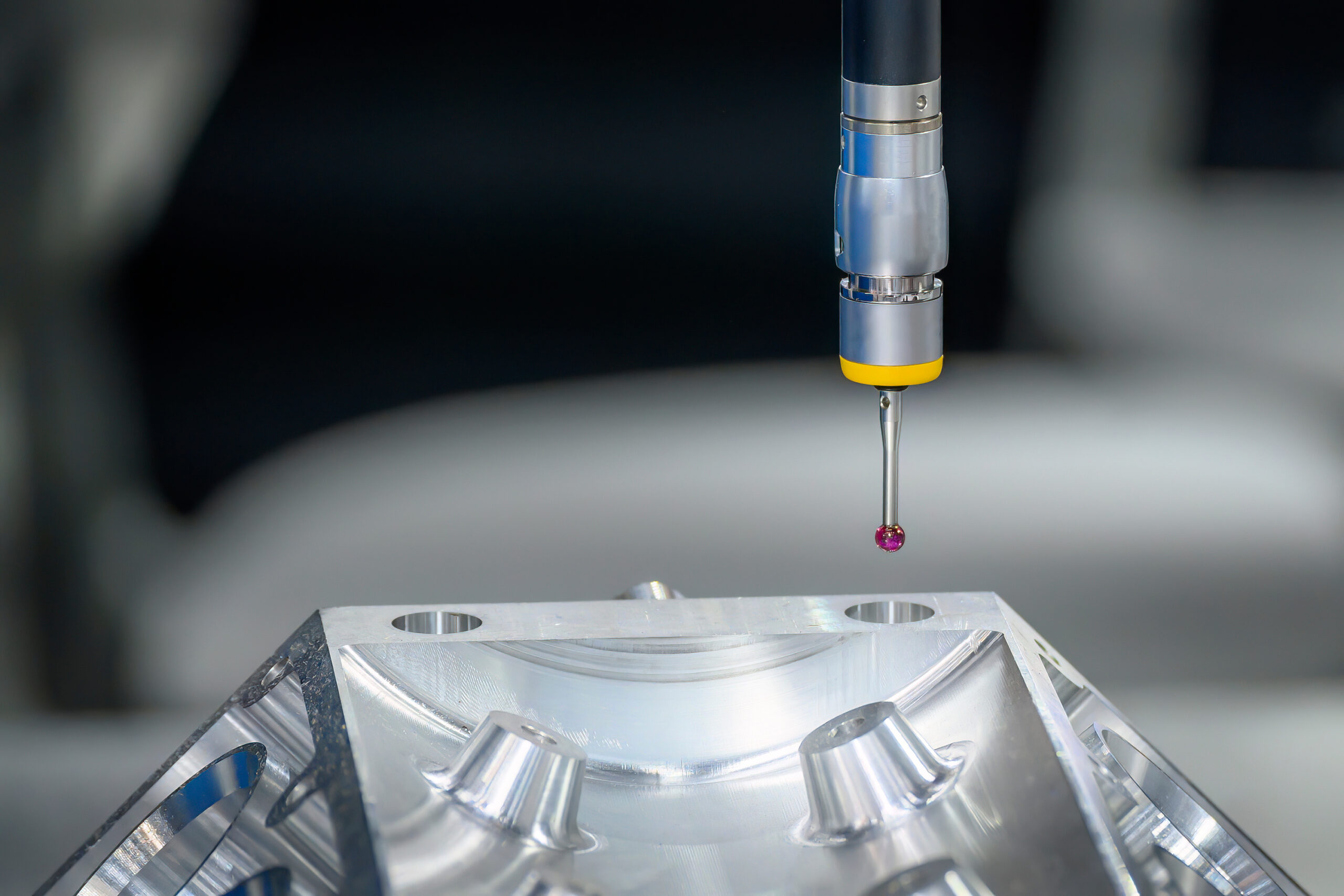

品質検査の重要性

製造業において、品質管理は欠かせない取り組みです。品質管理とは、製品の品質を確保し、顧客満足度を高めるための活動のことです。品質管理は、製造工程のあらゆる段階で行われ、最終製品が顧客の手に渡る前に、その品質が基準を満たしていることを確認します。

品質管理は、以下の理由から重要です。

- 顧客満足度を高める

- ブランドイメージを向上させる

- コスト削減

- 安全性を確保する

- 法令遵守

品質管理には、以下の具体的な内容が含まれます。

- 工程管理

- 品質検査

- 品質改善

工程管理は、製造工程を適切に管理することで、製品の品質を確保するための活動です。品質検査は、製品の品質を確認するための活動です。品質改善は、製品の品質を向上させるための活動です。

製造業において、品質管理は非常に重要です。適切な品質管理を行うことで、製品の品質を確保し、顧客満足度を高めることができます。

品質改善の重要性

製造業において、品質管理は製品の信頼性と顧客満足を確保するために不可欠です。品質改善は、不良品の発生を防ぎ、製品の品質を向上させることで、企業の競争力を強化し、さらなる成長を促します。

品質改善の重要性は以下の点から理解できます。

- 顧客満足の向上: 高品質な製品を提供することで、顧客満足度を高め、リピーターを獲得することができます。

- コスト削減: 不良品の発生を減らすことで、製造コストや廃棄コストを削減することができます。

- ブランドイメージの向上: 高品質な製品を提供することで、企業のブランドイメージを向上させることができます。

- 市場競争力の強化: 高品質な製品を提供することで、市場競争力を強化し、シェアを拡大することができます。

品質改善を実現するためには、以下のポイントが重要です。

- 従業員の意識向上: 従業員一人一人が品質改善の重要性を認識し、品質向上に取り組む必要があります。

- 品質管理体制の構築: 品質管理に関するルールや基準を明確化し、効果的な品質管理体制を構築する必要があります。

- 継続的な改善活動: 品質改善は一度で達成できるものではなく、継続的な改善活動が必要です。

製造業における品質改善は、企業の成長と発展にとって不可欠です。企業は、品質改善の重要性を認識し、積極的に取り組むことで、顧客満足度の向上、コスト削減、ブランドイメージの向上、市場競争力の強化を実現することができます。

製造業における品質管理の課題とは

製造業における、品質管理の課題について説明します。

製品の品質を確保することは、顧客満足度を高め、企業のブランドイメージ向上にもつながります。しかし、製造業における品質管理には多くの課題が存在します。

まず、品質管理におけるバラツキが課題として挙げられます。製品の品質は製造ロットや製造場所、作業者によってばらつきが生じます。このばらつきを最小限に抑えることで、安定した品質の製品を供給することができます。

次に、業務の効率化が求められます。近年、製品開発のスピードが速まっているため、品質管理業務の効率化が求められています。従来の手作業による検査では、時間と労力がかかります。そのため、自動化やデジタル化を導入することで、効率的な品質管理を実現する必要があります。

また、人材育成も課題となっています。品質管理には専門知識と技術が必要とされます。しかし、熟練した品質管理技術者が不足しているのが現状です。そのため、企業は人材育成に力を入れる必要があります。

さらに、部門間のコミュニケーションも課題となります。品質管理は製品開発から製造、販売まで、すべての部門に関わるものです。そのため、各部門が連携して品質管理を行う必要があります。しかし、部門間で情報共有が不十分な場合があるため、コミュニケーションの強化が求められます。

これらの課題を解決することで、製品の品質を向上させ、顧客満足度を高めることができます。

品質管理におけるバラツキの課題

製造業における品質管理の課題の一つは、バラツキです。バラツキとは、製品やサービスの品質が一定の水準に達していないことを意味します。これは、原材料の品質が安定していない、作業員の技術レベルにばらつきがある、検査方法が不適切であるなどの様々な要因によって発生する可能性があります。

バラツキは、顧客満足度の低下やクレームの増加につながる可能性があります。そのため、製造業においては、バラツキを最小限に抑えることが重要です。

バラツキを最小限に抑えるためには、以下の様な対策が有効です。

- 原材料の品質を安定させる

- 作業員の技術レベルを向上させる

- 検査方法を適切にする

- 品質管理システムを導入する

これらの対策を講じることで、バラツキを最小限に抑え、製品やサービスの品質を向上させることができます。

業務の効率化が求められる

現代の製造業は、グローバル化や技術革新など様々な変化に直面しており、企業はより高品質な製品を効率的に生産することが求められています。そこで重要な役割を果たすのが、品質管理です。品質管理とは、製品の品質を確保するための活動の総称であり、具体的には工程管理、品質検査、品質改善などが含まれます。これらの活動を通して、製品の品質を向上させ、顧客満足度を高めることを目指します。

業務の効率化は、品質管理においても重要な課題です。従来の品質管理は、紙やエクセルなどのアナログな手段に頼ることが多く、効率が悪かったり、ミスが発生しやすかったりという問題がありました。しかし、近年ではIT技術の進歩により、効率的な品質管理を実現する様々なツールが登場しています。例えば、製造工程をリアルタイムで監視できるシステムや、自動的に品質検査を行うシステムなどがあります。これらのツールを活用することで、業務の効率化を図り、より高品質な製品を生産することが可能になります。

業務の効率化は、品質管理の改善だけでなく、コスト削減や納期短縮にもつながります。そのため、現代の製造業においては、業務の効率化が不可欠と言えるでしょう。

人材育成が課題となる

製造業において、人材育成は重要な課題となっています。近年、製造業では高度な技術や知識が求められるようになっており、熟練した人材の不足が深刻な問題となっています。また、若者の製造業離れも進んでおり、今後ますます人材不足が深刻化していくことが予想されています。

人材不足を解消するためには、以下の施策が有効です。

- 社員に対して必要な知識や技術を習得させるための教育訓練の充実

- 優秀な人材を確保するための採用活動の強化

- 働きやすい職場環境を整備して従業員の定着率を高める

製造業の人材不足は、企業にとって大きな問題です。企業は、これらの施策を講じることで、人材不足を解消し、競争力を維持する必要があります。

部門間のコミュニケーションが課題となる

製造業における品質管理の重要な課題の一つに、部門間のコミュニケーション不足があります。部門間で情報共有や意思疎通が不十分だと、各部門が異なる情報を元に作業を進めてしまう可能性があります。これにより、最終的に製品の品質に影響が出ることがあります。

また、部門間の連携が不足していると、各部門がバラバラに作業を進めてしまう可能性があります。これにより、製品の開発や製造に時間がかかってしまうことがあります。

これらの課題を解決するためには、情報共有の仕組みを整備し、意思疎通を密にすることが重要です。定期的なミーティングを開催したり、共有フォルダを作成したりすることで、情報共有を促進することができます。また、積極的にコミュニケーションを取るように心がけることで、意思疎通を密にすることができます。

部門間のコミュニケーションを改善することで、製品の品質を向上させ、開発や製造の効率化を図ることができます。

製造業の品質管理を成功させるためのポイント

製造業において、品質管理は顧客満足度を高め、企業の信頼性を向上させるために極めて重要です。品質管理を成功させるためには、工程管理、品質検査、品質改善の各段階における取り組みが不可欠となります。

工程管理では、生産計画に基づいた管理、作業手順の明確化と標準化、設備の定期的なメンテナンスなどが重要です。品質検査では、検査基準の明確化と標準化、検査体制の強化、不良品の迅速な対応が求められます。品質改善では、不良原因の分析と対策、品質向上のための改善活動、品質管理に関する教育・啓蒙活動などが効果的です。

これらの取り組みを通じて、製造業における品質管理の成功を実現し、顧客満足度向上と企業の信頼性構築に努めることが重要です。

工程管理の成功ポイント

工程管理の成功には、作業手順の明確化と現場の生産性向上が不可欠です。

作業手順の明確化では、工程ごとに詳細な手順書を作成し、わかりやすく見える化します。作業の標準化を徹底し、誰が作業しても同じ品質の製品が生産できるようにします。

現場の生産性向上では、作業の無駄を洗い出し、効率化を図ります。必要な工具や材料をすぐに使えるように整理整頓します。作業手順の短縮や自動化を検討します。

これらのポイントを意識することで、工程管理の成功率を高め、製品品質の向上と生産性の改善につなげることができます。

作業手順の明確化

作業手順の明確化は、製造業における品質管理の成功に不可欠です。明確な作業手順は、生産性の向上、品質の安定、人為的ミスの削減につながります。

作業手順を明確にするためには、以下のポイントを意識することが大切です。

- 誰が読んでも理解できる、わかりやすい文章で書くこと。

- 工程ごとに必要な手順を漏れなく記載すること。

- 図や写真などを用いて、視覚的にわかりやすくすること。

- 作業手順書の定期的な見直しと更新を行うこと。

作業手順を明確にすることで、品質管理の精度が向上し、不良品の発生を防ぐことができます。

現場の生産性向上

製造業において、品質管理は欠かせない要素です。それは、製品の品質を確保し、顧客満足度を高めるためだけでなく、コスト削減やブランドイメージの向上にもつながります。

現場の生産性向上は、品質管理における重要なポイントの一つです。生産性が向上することで、より多くの製品をより短時間で生産することができ、コスト削減と納期の短縮が実現します。また、生産性の向上は、作業者のモチベーション向上にもつながります。

現場の生産性を向上させるためには、様々な対策が必要です。以下に、主な対策をリストアップします。

- 作業手順の明確化

- ムダの削減

- 設備の改善

- 作業環境の改善

作業手順を明確化することで、作業者が迷わず作業を進めることができ、作業時間の短縮につながります。また、ムダの削減は、作業時間やコストの削減につながります。設備の改善は、作業効率の向上につながります。そして、作業環境の改善は、作業者の作業効率向上とモチベーション向上につながります。

現場の生産性は、品質管理に大きな影響を与えます。現場の生産性を向上させることで、コスト削減、納期の短縮、作業者のモチベーション向上などのメリットを得ることができます。これらのメリットは、最終的に顧客満足度の向上につながります。

品質検査の成功ポイント

製品の品質を維持し、顧客満足度を高めるためには、効果的な品質検査が不可欠です。品質検査の成功には、以下のポイントを意識することが重要です。

1. 作業環境の整備

検査を行う環境は、正確な検査を実施するために適切に整備する必要があります。整理整頓された作業スペースは、ミスや誤判断を防ぎ、検査の精度を高めます。

2. 品質管理システムの導入

品質管理システムは、検査の基準や手順を明確化し、検査の精度と一貫性を確保します。また、問題が発生した場合の迅速な対応を可能にします。

3. 検査員の教育

検査員には、適切な教育が必要です。検査の知識や技術だけでなく、品質管理の重要性や検査結果の記録方法、問題発生時の対応方法についても理解してもらうことが重要です。

4. 検査結果の分析

検査結果を分析することで、品質問題の原因を特定し、適切な対策を講じることができます。また、分析結果に基づいて検査方法を改善し、精度を向上させることもできます。

5. 継続的な改善

品質管理は継続的な改善が必要です。検査方法や基準を見直し、より良い方法を模索し、検査の精度を向上させる努力を続けることが重要です。

これらのポイントを意識することで、品質検査の精度を高め、製品の品質を維持し、顧客満足度を高めることができます。

作業環境の整備や品質管理システムの導入など、各ポイントの詳細については、以下のページで詳しく解説します。

作業環境の整備

作業環境の整備は、品質検査の成功において重要な要素です。適切な作業環境は、作業効率を向上させ、検査員のミスを減らすのに役立ちます。

作業環境整備の具体的なポイントとしては、以下のものが挙げられます。

- 照明

- 温度

- 換気

- 騒音

- 整理整頓

これらのポイントを考慮して作業環境を整備することで、品質検査の成功率を高めることができます。

品質管理システムの導入

品質管理の重要性は、顧客満足度の向上、コスト削減、生産性の向上、ブランドイメージの向上など多くのメリットがあります。一方で、導入コストや運用コスト、運用体制など注意すべき点も存在します。成功させるためには、経営者のコミットメント、従業員の理解、継続的な改善が重要です。品質管理システムの導入は、製造業における品質管理の成功に欠かせません。品質管理システムを効果的に運用することで、顧客満足度を向上させ、コスト削減や生産性の向上を実現することができます。

品質改善の成功ポイント

製造業において、製品の品質を維持・向上させることは非常に重要です。品質改善は顧客満足度の向上、コスト削減、ブランドイメージの強化など様々なメリットをもたらします。

従業員のスキル向上と業務プロセスの改善は、品質改善を成功させるための重要なポイントです。適切な教育や研修を実施することで、従業員の品質に対する意識を高め、技術力を向上させることができます。また、無駄な作業を削減したり、効率的な作業方法を導入することで、品質の向上とコストの削減を実現できます。

これらのポイントを踏まえ、継続的な改善活動を行うことで、製造業における品質の維持・向上を実現することができるでしょう。

スキル向上の重要性

製造業における品質管理は、顧客満足度向上やコスト削減につながる重要な取り組みです。品質管理と品質保証の違いを理解し、具体的な内容や課題を把握することで、品質管理を成功させるためのポイントが見えてきます。

品質管理の成功ポイントは、工程管理、品質検査、品質改善の3つの要素にあります。工程管理では、作業手順の明確化や現場の生産性向上を図ることが重要です。品質検査では、作業環境の整備や品質管理システムの導入が欠かせません。品質改善では、従業員のスキル向上や業務プロセスの改善が必要です。

製造業の品質管理を改善するためには、5Sの現場定着、4Mの管理方法、業務標準化の重要性、PDCAサイクルの活用、DXの推進方法などに取り組む必要があります。

従業員のスキル向上、業務プロセスの改善など、総合的な取り組みを通じて、製造業の品質管理を向上させることが重要です。

業務プロセスの改善

業務プロセスの改善は、品質管理における重要な取り組みの一つです。製品やサービスの品質を向上させるためには、製造工程やサービス提供プロセスを効率的に進める必要があります。

業務プロセスの改善には、以下のような取り組みが挙げられます。

- ムダの排除: 製造工程やサービス提供プロセスにおけるムダを洗い出し、排除することで、作業効率を向上させることができます。

- 標準化: 作業手順や品質基準を標準化することで、品質のばらつきを抑えることができます。

- 自動化: 人手による作業を自動化することで、作業効率を向上させ、人為的なミスを防ぐことができます。

- 情報共有: 関係者間で情報を共有することで、業務の連携を強化し、ミスを防ぐことができます。

業務プロセスの改善は、品質管理の成功にとって不可欠です。顧客満足度を高め、企業の競争力を向上させるためには、継続的な業務プロセスの改善に取り組む必要があります。

製造業における品質管理の改善ポイント

現場を整理整頓し、ムダをなくすことで、作業効率を向上させることができます。また、作業手順や基準を明確にすることで、品質の安定化を図ることができます。さらに、デジタル技術を活用することで、品質管理の効率化やデータに基づいた経営判断が可能になります。これらの取り組みを総合的に推進することで、製造業における品質管理を大幅に改善することができます。

5Sの現場定着

5S活動は、製造業における品質管理において重要な役割を果たします。5Sとは、「整理」、「整頓」、「清掃」、「清潔」、「躾」の5つの要素を指し、これらの活動を継続的に行うことで、作業環境の改善、効率化、安全確保に繋がります。

5S活動は、単なる清掃活動ではなく、作業環境改善や品質向上を目指す重要な取り組みです。現場に5Sを定着させることで、企業の生産性や品質向上に大きく貢献します。

4Mの管理方法

4Mとは、製造業における品質管理の重要な要素である「人(Man)」「機械(Machine)」「材料(Material)」「方法(Method)」の頭文字をとったものです。これらの要素を適切に管理することで、製品の品質を安定させ、不良品の発生を防ぐことができます。

4Mの管理方法

- 人(Man)

- 適切な教育と訓練を行い、作業手順を徹底する。

- 従業員のモチベーションを維持し、チームワークを促進する。

- 従業員の健康と安全に配慮し、事故や怪我を防止する。

- 機械(Machine)

- 設備の定期的な点検とメンテナンスを行い、故障を未然に防ぐ。

- 適切な測定器や検査機器を使用し、正確なデータを取得する。

- 設備の能力や性能を把握し、適切な運用方法を確立する。

- 材料(Material)

- 品質の高い材料を使用し、入荷時に検査を実施する。

- 材料の保管条件を適切に管理し、劣化を防ぐ。

- 材料のトレーサビリティを確保し、問題発生時に原因究明を容易にする。

- 方法(Method)

- 作業手順書を作成し、標準化された作業方法を確立する。

- 作業手順書を定期的に見直し、改善点を洗い出す。

- 工程管理を行い、作業の進捗状況を把握する。

4Mの管理方法は、それぞれが独立しているのではなく、互いに関連し合っています。そのため、総合的な視点で管理することが重要です。

4Mの管理方法の利点

- 品質の安定化

- 不良品の発生防止

- コスト削減

- 顧客満足度の向上

4Mの管理方法を適切に実施することで、製造業における品質管理のレベルを向上させることができます。

業務標準化の重要性

製造業における品質管理の改善ポイントの一つとして、業務標準化が挙げられます。業務標準化とは、企業内全ての業務において手順や基準を明確にすることで、作業の効率化や品質の安定化を目指す取り組みです。

業務標準化を行うことで、以下のような効果が期待できます。

- 作業の効率化: 作業手順が明確化されることで、誰が作業を行っても同じ品質の製品を生産することが可能となり、作業効率が向上します。

- 品質の安定化: 作業手順や基準が統一されることで、作業ミスや品質のばらつきが減少します。

- 人材育成の促進: 作業手順が明確化されることで、新人教育や技能伝承が容易になります。

- コスト削減: 作業効率が向上し、品質のばらつきが減少することで、コスト削減に繋がります。

業務標準化を進めるためには、以下の点に注意することが重要です。

- 目的の設定: 業務標準化の目的を明確にすることで、効果的な業務標準化を進めることができます。

- 実施範囲の明確化: 業務標準化を実施する範囲を明確にすることで、必要な手順や基準を漏れなく洗い出すことができます。

- 現状把握: 業務標準化を行う前に、現状の作業手順や基準を把握することが重要です。

- 関係者への周知: 作成した業務標準を関係者に周知し、理解してもらうことが重要です。

- 見直し: 業務標準は定期的に見直しを行い、改善していくことが重要です。

業務標準化は、製造業における品質管理を向上させるための重要な取り組みです。業務標準化を適切に進めることで、作業効率の向上や品質の安定化、人材育成の促進、コスト削減など様々なメリットを得ることができます。

PDCAサイクルの活用

製造業において、品質管理は不可欠な要素です。製品の不良や欠陥を防止し、顧客満足度を向上させるために重要な役割を果たしています。

品質管理とは、製品の品質を確保するための様々な活動の総称です。工程管理、品質検査、品質改善などが含まれます。具体的には、作業手順の明確化、現場の生産性向上、作業環境の整備、品質管理システムの導入、スキル向上、業務プロセスの改善などがあります。

品質管理の重要ポイントは、PDCAサイクルの活用です。PDCAサイクルとは、Plan(計画)、Do(実行)、Check(評価)、Action(改善)の4つのステップを繰り返すことで、品質を継続的に向上させる手法です。

PDCAサイクルを活用することで、品質問題の早期発見や原因究明、対策の実施が可能になります。また、品質管理の取り組みを可視化し、進捗状況を把握することで、効率的な品質管理を実現することができます。

製造業において、品質管理を成功させるためには、以下のポイントが重要です。

- 5Sの現場定着: 整理、整頓、清掃、清潔、しつけの5Sを徹底することで、作業効率の向上と品質の安定化を図ることができます。

- 4Mの管理方法: 人、機械、材料、方法の4Mを適切に管理することで、品質のバラツキを最小限に抑えることができます。

- 業務標準化: 作業手順を標準化することで、品質の安定化と効率化を図ることができます。

- DXの推進: デジタル技術を活用することで、品質管理の効率化やデータ分析による品質向上を実現することができます。

製造業の品質管理は、顧客満足度向上や企業の競争力強化に大きく貢献します。適切な品質管理体制を構築することで、高品質な製品の提供と企業の持続的な成長を実現することができます。

DXの推進方法

DXの推進は、製造業における品質管理の改善に有効です。DXとは、デジタルトランスフォーメーションの略であり、デジタル技術を活用して業務プロセスや組織構造を変革することを意味します。

DXの推進方法は、以下の2つのポイントが重要です。

- デジタル技術の導入: クラウドコンピューティング、IoT、AI、ビッグデータなどのデジタル技術を積極的に導入することで、業務の効率化やデータ分析力を強化することができます。

- 組織文化の変革: DXを成功させるためには、組織文化の変革も必要です。デジタル技術を有効活用するためには、従業員の意識改革や新たなスキル習得が必要です。

DXの推進は、製造業における品質管理の改善に大きな効果をもたらします。デジタル技術を活用することで、以下のメリットを得ることができます。

- データの見える化: 生産プロセスや品質検査に関するデータをリアルタイムに収集・分析することで、問題点を早期に発見し、改善することができます。

- 自動化・省力化: デジタル技術を活用することで、これまで人手で行っていた作業を自動化・省力化することができます。これにより、生産性の向上や人材の有効活用が可能になります。

- 品質の向上: デジタル技術を活用することで、品質管理の精度や効率を向上させることができます。例えば、AIを活用した品質検査によって、不良品を早期に発見し、不良率を削減することができます。

DXの推進は、製造業における品質管理の改善に大きな可能性を秘めています。しかし、DXは単なる技術導入ではなく、組織文化の変革も伴う取り組みです。製造業における品質管理の改善を目指す企業は、DXの推進方法についてしっかりと検討し、計画的な取り組みを進めることが重要です。

まとめ

品質管理は製造業にとって非常に重要です。顧客満足度を高めるためには、製品の品質を一定水準以上にする必要があります。品質管理のポイントとしては、工程管理、品質検査、品質改善の3つがあります。これらのポイントを適切に実施することで、製品の品質を確保し、顧客満足度を高めることができます。

工程管理とは、製品の製造工程を管理することです。工程管理を適切に行うことで、製品の品質を安定させることができます。品質検査とは、製品の品質を検査することです。品質検査を適切に行うことで、不良品を製造することを防ぐことができます。品質改善とは、製品の品質を向上させることです。品質改善を適切に行うことで、顧客満足度を高めることができます。

製造業の品質管理を成功させるためには、工程管理、品質検査、品質改善のポイントをしっかりと押さえる必要があります。また、品質管理におけるバラツキ、業務の効率化、人材育成などの課題にも対応する必要があります。これらの課題を解決することで、製造業の品質管理をさらに向上させることができます。

製造業の品質管理の改善ポイントとしては、5Sの現場定着、4Mの管理方法、業務標準化の重要性、PDCAサイクルの活用、DXの推進方法などがあります。これらの改善ポイントを積極的に取り入れることで、製造業の品質管理をより効果的に進めることができます。