無電解ニッケルメッキとは?特徴や工程、用途を解説

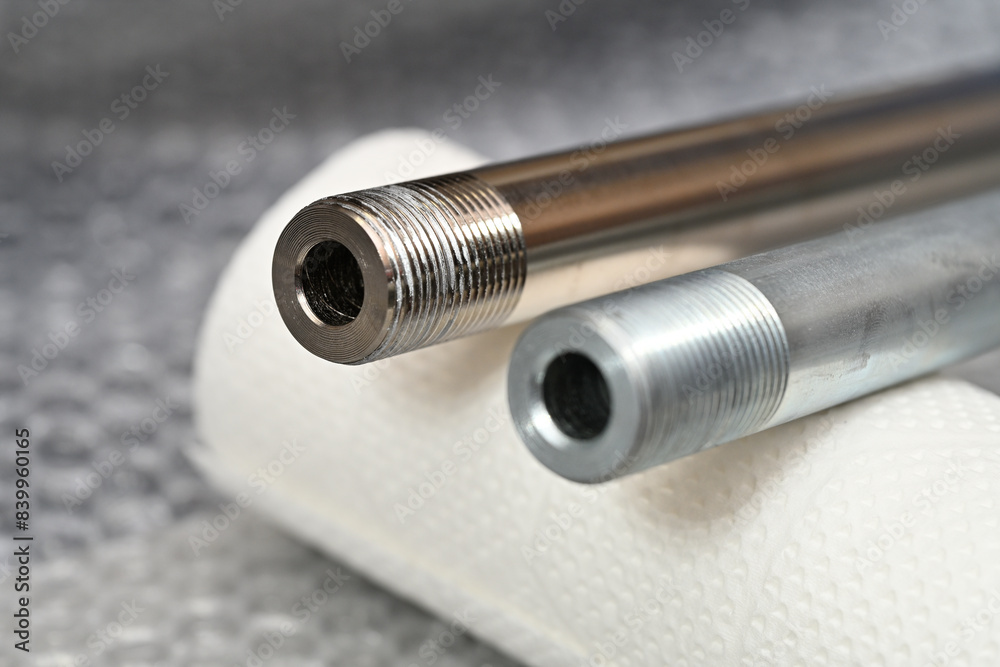

無電解ニッケルメッキとは、電気を用いずに金属表面にニッケルを析出させるメッキ処理です。一般的な電気メッキとは異なり、電解液中で化学反応を利用して析出させるため、複雑な形状の基材にも均一なメッキ膜を形成することができます。

無電解ニッケルメッキは、優れた耐食性、耐摩耗性、装飾性などを備えており、さまざまな産業分野で広く活用されています。自動車部品、電子機器、医療機器など、様々な用途で用いられています。

このページでは、無電解ニッケルメッキの魅力や特徴、工程、用途などについて詳しく解説します。無電解ニッケルメッキについて知りたい方、導入を検討している方は、ぜひ参考にしてください。

無電解ニッケルメッキの魅力

無電解ニッケルメッキは、電気を用いずにニッケルを析出させる表面処理技術です。電解ニッケルメッキとは異なり、複雑な形状の部品にも均一なメッキを施すことができます。

無電解ニッケルメッキには様々な魅力があります。例えば、耐食性や耐摩耗性に優れているため、様々な分野で活用されています。また、メッキ膜が薄いため、精密部品にも使用することができます。

さらに、無電解ニッケルメッキは環境にも優しい技術です。電解ニッケルメッキでは有害物質が発生しますが、無電解ニッケルメッキでは有害物質が発生しません。

無電解ニッケルメッキは、様々な魅力を持つ表面処理技術です。詳しくは「無電解ニッケルメッキとは何か」や「無電解ニッケルメッキの種類について」をご覧ください。

無電解ニッケルメッキとは何か

無電解ニッケルメッキは、電気を用いずにニッケルを金属表面に被覆する技術です。無電解ニッケルメッキは、均一な被膜形成、複雑形状への対応、耐食性向上などの特徴を持ち、様々な産業分野で広く活用されています。

無電解ニッケルメッキの利点と欠点を表にまとめます。

| 利点 | 欠点 |

|---|---|

| 均一な被膜形成 | コストが高い |

| 複雑形状への対応 | 処理時間が長い |

| 耐食性向上 | 水素脆化のリスク |

無電解ニッケルメッキのプロセスは、前処理、無電解ニッケルメッキ、後処理の3つの工程に分かれています。前処理では、金属表面の汚れや酸化皮膜を除去します。無電解ニッケルメッキでは、ニッケルイオンを含む溶液に金属を浸漬することで、電気を用いずにニッケルを被覆します。後処理では、被覆後の金属表面を洗浄します。

無電解ニッケルメッキは、自動車部品、電子部品、医療機器など様々な分野で活用されています。

無電解ニッケルメッキの特性

無電解ニッケルメッキは、電気を用いずにニッケルを金属表面に析出させる表面処理技術です。電解ニッケルメッキと比較して、均一な膜厚が得られやすく、複雑な形状の被メッキ物にも適用できるなどの特徴があります。

無電解ニッケルメッキの主な特性は以下の通りです。

- 均一な膜厚: 電解ニッケルメッキとは異なり、電流密度に依存しないため、複雑な形状の被メッキ物にも均一な膜厚を形成できます。

- 耐食性: ニッケルは耐食性に優れた金属であり、無電解ニッケルメッキは被メッキ物の耐食性を向上させることができます。

- 硬度: 無電解ニッケルメッキは、電解ニッケルメッキよりも硬度が高く、耐摩耗性にも優れています。

- 装飾性: 無電解ニッケルメッキは、光沢のある美しい表面を形成することができます。

- はんだ付け性: 無電解ニッケルメッキは、はんだ付け性に優れています。

無電解ニッケルメッキは、これらの特性から、様々な分野で広く活用されています。代表的な用途としては、自動車部品、電子部品、医療機器、装飾品などがあります。

無電解ニッケルメッキの利点

無電解ニッケルメッキは、様々な分野で活用されている表面処理技術です。

無電解ニッケルメッキの利点として、以下の点が挙げられます。

- 均一な厚さ 電解ニッケルメッキでは難しい、電気を通さない素材にも均一な厚さで皮膜を形成できます。

- 複雑な形状への対応 電解ニッケルメッキでは困難な場合が多い、複雑な形状の素材にも皮膜を形成できます。

- 耐食性の向上 耐食性に優れた金属であるニッケルメッキを施すことで、素材の耐食性を向上させることができます。

- 装飾性 銀白色の美しい光沢を持つニッケルメッキを施すことで、素材の装飾性を向上させることができます。

- 耐摩耗性の向上 耐摩耗性に優れた金属であるニッケルメッキを施すことで、素材の耐摩耗性を向上させることができます。

- はんだ付け性の向上 はんだ付け性に優れた金属であるニッケルメッキを施すことで、素材のはんだ付け性を向上させることができます。

無電解ニッケルメッキは、様々な利点を持つ表面処理技術です。これらの利点を活かして、様々な分野で活用されています。

無電解ニッケルメッキの欠点

無電解ニッケルメッキは、多くの利点を持つ一方で、いくつかの欠点も存在します。

1. 脆さ: 通常、無電解ニッケルメッキは電解ニッケルメッキよりも脆い傾向があります。これは、ニッケルとリンの合金が硬いものの、靭性に欠けるためです。

2. 析出物の発生: 無電解ニッケルメッキプロセスでは、析出物が発生する場合があります。析出物は、メッキ層に小さな粒子として現れ、表面の外観や性能に影響を与える可能性があります。

3. 厚さ制限: 無電解ニッケルメッキの厚さは、電解ニッケルメッキほど厚くすることはできません。これは、無電解メッキプロセスが遅く、厚い層を形成するのに時間がかかるためです。

4. 水素脆化: 無電解ニッケルメッキは、水素脆化を引き起こす可能性があります。水素脆化とは、水素原子が金属に侵入し、脆くすることです。

5. コスト: 無電解ニッケルメッキは、電解ニッケルメッキよりもコストがかかる場合があります。これは、プロセスがより複雑で、特別な設備や化学薬品を必要とするためです。

これらの欠点を考慮することが重要です。無電解ニッケルメッキが適切な選択肢かどうかを決定するために、他のメッキプロセスと比較する必要があります。

ニッケルメッキのプロセス

無電解ニッケルメッキは、電気を使用せずに金属表面にニッケルをコーティングするプロセスです。化学還元と呼ばれるプロセスを使用しており、溶液中のニッケルイオンが金属表面に還元され、ニッケル被膜を形成します。

無電解ニッケルメッキは、主に以下の用途に使用されます。

- 耐食性: ステンレス鋼やアルミニウムなどの金属にニッケルをコーティングすることで、耐食性を向上させます。

- 装飾性: 装飾品やアクセサリーにニッケルをコーティングすることで、美しい光沢や高級感を持たせることができます。

- 導電性: 電子機器などの部品にニッケルをコーティングすることで、導電性を向上させます。

- 硬度: 工具や機械部品にニッケルをコーティングすることで、硬度を高めます。

無電解ニッケルメッキは、電気を使用しないため、複雑な形状の被覆や均一な被膜形成が可能という利点があります。また、環境に優しいプロセスであることも特徴です。

無電解ニッケルメッキの種類について

無電解ニッケルメッキには、大きく分けてリン含有率によって、以下の2種類があります。

- リン含有率が低いタイプ(リン含有率3~5%程度)

- リン含有率が高いタイプ(リン含有率9~14%程度)

リン含有率が低いタイプは硬度が高く、耐摩耗性に優れています。一方、リン含有率が高いタイプは、耐食性と耐熱性に優れています。

どちらのタイプを選ぶかは、用途によって異なります。例えば、耐摩耗性が求められる部品にはリン含有率が低いタイプを、耐食性と耐熱性が求められる部品にはリン含有率が高いタイプを使用します。

次のセクションでは、無電解ニッケルメッキの硬度について詳しく説明します。

無電解ニッケルメッキとリン含有率の違い

リン含有率は、無電解ニッケルメッキの重要な特性に影響を与える要因の一つです。無電解ニッケルメッキには、リン含有率が低い「リン系ニッケルメッキ」と高い「高リン系ニッケルメッキ」の2種類が存在します。

リン系ニッケルメッキは耐食性と延性に優れていますが、硬度は低くなっています。一方、高リン系ニッケルメッキは硬度と耐摩耗性に優れていますが、耐食性は低くなります。

したがって、用途に応じて、適切なリン含有率の無電解ニッケルメッキを選択する必要があります。例えば、耐食性を必要とする用途にはリン系ニッケルメッキが適しており、耐摩耗性を必要とする用途には高リン系ニッケルメッキが適しています。

無電解ニッケルメッキ 硬度

無電解ニッケルメッキとは、電気を用いずに金属表面にニッケルを析出させる表面処理技術です。無電解ニッケルメッキの硬度は、リン含有率によって変化します。リン含有率が高いほど硬度が高くなりますが、同時に脆性も増します。一般的な無電解ニッケルメッキの硬度は、HV500~1000程度です。これは、鉄の約2倍から4倍の硬さに相当します。

無電解ニッケルメッキの硬度は、様々な用途で重要視されます。例えば、耐摩耗性が必要な部品には、硬度の高い無電解ニッケルメッキが用いられます。また、摺動摩耗が発生するような箇所にも、硬度の高い無電解ニッケルメッキが使用されます。

無電解ニッケルメッキの硬度を調整することで、様々な用途に適した表面処理を実現することができます。

無電解ニッケルメッキの応用

無電解ニッケルメッキは、様々な分野で応用されています。主な応用例は以下のとおりです。

- 耐食性向上:自動車、家電、建築物などの金属部品の表面にニッケルメッキを施すことで、耐食性を向上させることができます。

- 電気的特性の向上:電子部品の表面にニッケルメッキを施すことで、電気的特性を向上させることができます。

- 装飾性向上:宝飾品、眼鏡、時計などの表面にニッケルメッキを施すことで、装飾性を向上させることができます。

- 機能性向上:プラスチックやセラミックなどの非金属材料の表面にニッケルメッキを施すことで、硬度や耐摩耗性を向上させることができます。

- その他:メッキ加工の前処理、磁気ヘッドの製造、印刷版の製造など、様々な用途に使用されています。

無電解ニッケルメッキは、その優れた特性から、今後も様々な分野で応用が期待されています。

無電解ニッケルメッキの成功事例

無電解ニッケルメッキは、様々な分野でその優れた特性が活かされ、様々な成功事例があります。自動車部品の多くは、耐食性や摩擦摩耗性の向上を目的として無電解ニッケルメッキが施されています。例えば、ピストンリングやクランクシャフト、バルブ、ブレーキ部品などは、無電解ニッケルメッキによって耐摩耗性や耐食性が向上し、耐久性が高まります。電子部品は小型化が進み、精密な加工が求められます。無電解ニッケルメッキは、複雑な形状の部品にも均一な膜厚でメッキを施すことができるため、電子部品の製造に適しています。例えば、コネクタや端子、半導体パッケージなどは、無電解ニッケルメッキによって電気伝導率や耐食性が向上し、信頼性が高まります。医療機器は、人体に直接触れるため、安全性と耐久性が求められます。無電解ニッケルメッキは、人体に優しい材料であり、耐食性や耐摩耗性に優れているため、医療機器の製造に適しています。例えば、人工関節やインプラント、歯科材料などは、無電解ニッケルメッキによって生体適合性や耐食性が向上し、安全性が確保されます。

メッキの呼称について

無電解ニッケルメッキとは、電気を用いずに金属表面にニッケルを析出させる表面処理技術です。 メッキの呼称については、JIS H 0101に記載されており、無電解ニッケルメッキは「化学的ニッケルめっき」とされています。 無電解ニッケルメッキには、リン含有率の違いにより、リン系無電解ニッケルメッキとホウ素系無電解ニッケルメッキの2種類があります。 リン系無電解ニッケルメッキは耐食性に優れ、ホウ素系無電解ニッケルメッキは硬度が高いという特徴があります。 無電解ニッケルメッキは、自動車部品、電子部品、金型など、様々な分野で利用されています。

無電解ニッケルメッキに関するJIS規格

無電解ニッケルメッキに関するJIS規格は、無電解ニッケルメッキの品質を確保し、信頼性の高い製品を提供するために非常に重要です。メーカーやユーザーは、これらのJIS規格に従って無電解ニッケルメッキの品質を管理することで、製品の品質と安全性を確保することができます。

無電解ニッケルメッキの組成、厚さ、硬度、耐食性などの性能に関する試験方法と規格はJIS規格によって定められています。これらのJIS規格は、製品やサービスの品質や安全性を確保するために制定された日本の工業規格です。

無電解ニッケルメッキに関するJIS規格は、以下の通りです。

- JIS H 0204 無電解ニッケルメッキ

- JIS H 0205 無電解ニッケルリンめっき

- JIS H 0206 無電解ニッケルホウ素めっき

- JIS H 0207 無電解ニッケルタングステンめっき

- JIS H 0208 無電解ニッケルモリブデンめっき

メーカーやユーザーは、これらのJIS規格に従って無電解ニッケルメッキの品質を管理し、信頼性の高い製品を提供することができます。

無電解ニッケルメッキの英語表記

無電解ニッケルメッキは英語で Electroless Nickel Plating と表記されます。

これは、電流を使用せずにニッケルを金属表面にメッキするプロセスを指します。 無電解ニッケルメッキは、主に以下の特徴を持ちます。

- 電流を使用しないため、複雑な形状の物体にも均一にメッキすることが可能

- ニッケル層が薄い傾向にある

- 耐食性に優れている

- 硬度が高い

無電解ニッケルメッキは、電子機器、自動車部品、装飾品など、さまざまな用途に使用されています。

このプロセスは、さまざまなメリットを提供し、さまざまな産業で広く使用されています。

無電解ニッケルメッキのまとめ

無電解ニッケルメッキは、電気を用いずに化学反応によって金属表面にニッケルを析出させるメッキ技術です。複雑な形状や内部にニッケルを被覆できるため、様々な産業分野で広く活用されています。

無電解ニッケルメッキには、リン含有率の違いや硬度によっていくつかの種類があります。リン含有率が高いほど耐食性が高まり、硬度が高くなるほど耐摩耗性が向上します。

無電解ニッケルメッキの主な用途は、自動車部品、電子機器、装飾品などです。自動車部品では耐食性と耐摩耗性を、電子機器では導電性と耐食性を、装飾品では美観と耐食性を向上させることができます。

無電解ニッケルメッキの利点としては、複雑な形状や内部にも均一にニッケルを被覆できること、電気を用いないため環境に優しいことなどが挙げられます。また、リン含有率や硬度を調整することで、様々な用途に適した被膜を得ることができます。

一方、無電解ニッケルメッキの欠点としては、メッキ速度が遅いこと、リン含有率が高くなると脆くなることなどが挙げられます。また、メッキ液の管理が難しく、コストがかかる場合もあります。

無電解ニッケルメッキは、様々な用途に適した優れたメッキ技術です。被覆物の形状や用途に合わせて、適切なリン含有率や硬度のメッキを選択することで、最適な性能を得ることができます。