放電加工とは?原理・種類・メリット・デメリットを解説

金属加工の奥深き世界に、放電加工という技術が存在します。金属に電極を近づけ、放電作用を利用して加工を行う、まさに驚きのテクノロジーです。

本書では、放電加工の基本から、種類やメリット・デメリットまでを徹底解説。加工に適した素材や、ワイヤー放電・形彫放電といった種類の違いも詳しくご紹介します。

放電加工について知りたいすべてが詰まった一冊。さあ、一緒に放電加工の知識を深めましょう!

放電加工の基本とは?

放電加工は、金属を加工する手法の一つです。金属の間に放電現象を起こし、その熱を利用して金属を溶かして除去する加工方法です。放電加工には様々な種類があり、それぞれに特徴があります。

放電加工の種類

- ワイヤー放電加工: 電極をワイヤー状にしたもので、複雑な形状の加工が可能です。

- 形彫放電加工: 電極を立体形状にしたもので、複雑な形状の加工が可能です。

- 穴あけ放電加工: 電極を円柱状にしたもので、穴あけ加工が可能です。

放電加工のメリット・デメリット

放電加工には、様々なメリット・デメリットがあります。

メリット

- 高硬度や耐熱性などの特殊な素材を加工できる。

- 複雑な形状でも加工できる。

- 精密な加工ができる。

- バリが出にくい。

デメリット

- 加工時間が長い。

- 加工コストが高い。

- 騒音が大きい。

放電加工と電解加工の違い

放電加工と電解加工は、どちらも金属を加工する手法です。放電加工は放電現象を利用した加工方法ですが、電解加工は電解反応を利用した加工方法です。電解加工は、電解液に金属を浸漬し、電流を流すことで金属を溶かして除去する加工方法です。放電加工と電解加工では、加工できる素材や形状に違いがあります。

放電加工を検討する際は、メリット・デメリットを理解した上で、適切な放電加工の種類を選択することが重要です。

放電加工に適した素材の特徴

放電加工に適した素材は、高い電気伝導率、低い融点、低い熱伝導率、低い硬度を備えているものが理想的です。具体的には、軟鋼、アルミ合金、銅合金、ステンレス鋼、チタン合金などが挙げられます。これらの素材は、放電加工によって複雑な形状や微細な加工を実現することができます。また、硬度が高く加工が難しい材料でも、放電加工によって加工することが可能です。

ただし、放電加工には適さない素材もあります。高炭素鋼、焼入れ鋼、鋳鉄などは、放電加工によって加工すると品質が低下したり、加工が困難になったりすることがあります。

素材の特徴を理解することで、放電加工をより効率的に活用することができます。複雑な形状や微細な加工が必要な場合は、放電加工に適した素材を選択することが重要です。

放電加工の種類とは?

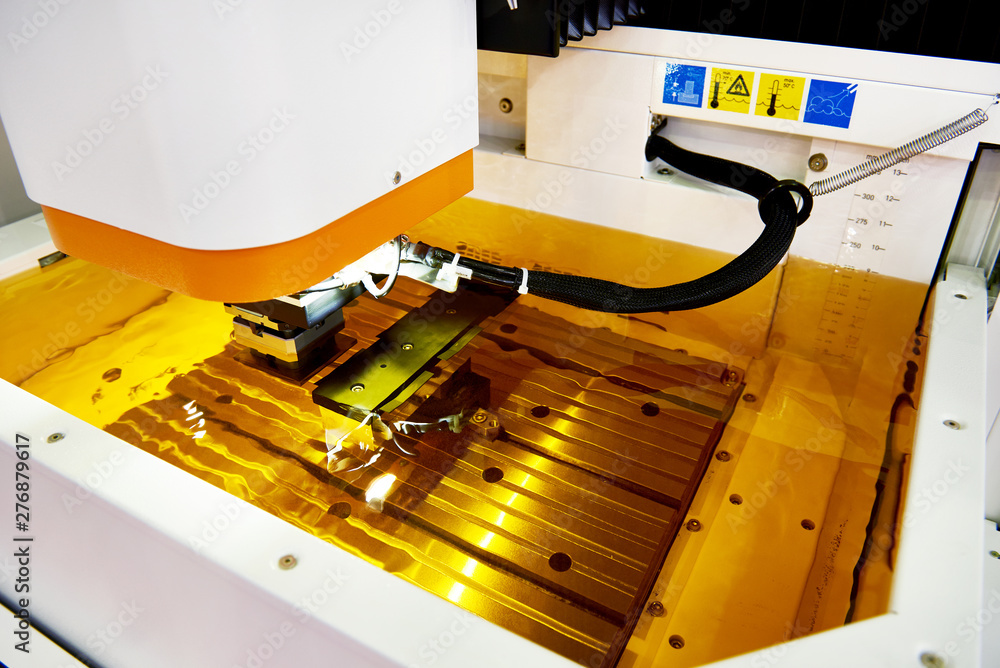

放電加工は、放電現象を利用して金属を加工する切削加工方法です。電極とワークを電解液中に浸し、両者に電圧をかけると、電極とワークの間に放電が発生します。この放電によって発生する熱でワークを溶かし、切削します。

放電加工には、大きく分けてワイヤー放電加工と形彫放電加工の2種類があります。

ワイヤー放電加工は、細いワイヤー電極を用いて、放電によって材料を切断していく加工方法です。複雑な形状の切断や、微細な加工に適しています。

形彫放電加工は、電極の形状に合わせて材料を加工していく方法です。複雑な形状の加工や、硬度の高い材料の加工に適しています。

それぞれの放電加工には、それぞれに適した用途があり、加工したい形状や素材によって使い分けられます。

次に、ワイヤー放電加工と形彫放電加工の特徴について、それぞれ詳しく見ていきましょう。

<ワイヤー放電加工の特徴>

ワイヤー放電加工は、細いワイヤー電極を用いて、放電によって材料を切断していく加工方法です。ワイヤー電極は直径0.1mm程度と非常に細く、複雑な形状の切断や、微細な加工に適しています。また、ワイヤー電極は常に新しい部分が使われるため、加工精度が高く、安定した加工が可能です。

ワイヤー放電加工の特徴は以下の通りです。

- 複雑な形状の切断が可能

- 微細な加工が可能

- 加工精度が高い

- 安定した加工が可能

<形彫放電加工の特性>

形彫放電加工は、電極の形状に合わせて材料を加工していく方法です。電極の形状は自由に作ることができるため、複雑な形状の加工や、硬度の高い材料の加工に適しています。また、電極は交換することができ、多様な形状の加工を行うことができます。

形彫放電加工の特徴は以下の通りです。

- 複雑な形状の加工が可能

- 硬度の高い材料の加工が可能

- 多様な形状の加工が可能

ワイヤー放電加工の特徴

ワイヤー放電加工は、放電加工の種類の一つです。細いワイヤー電極を用いて、ワークに電気を流して加工する方式です。ワイヤー電極は、常に新しい部分を使うため、複雑な形状や細い溝の加工にも対応できます。

ワイヤー放電加工の特徴は以下のとおりです。

- 複雑な形状にも対応できる: ワイヤー電極は常に新しい部分を使うため、ワークの形状に合わせた加工が可能です。複雑な形状や細かい溝の加工にも対応できます。

- 高精度な加工が可能: ワイヤー電極は細いため、高精度な加工が可能です。また、ワイヤー電極の張力を調整することで、加工精度をさらに向上させることができます。

- 熱影響が少ない: 放電加工は熱で加工するため、ワークへの熱影響が小さいという特徴があります。そのため、変形や焼き入れなどの影響を受けにくい加工が可能です。

- 自動化しやすい: ワイヤー放電加工は、自動化しやすい加工方法です。そのため、大量生産や無人化に適しています。

ワイヤー放電加工は、金型や精密部品の加工に適した加工方法です。複雑な形状や細かい溝の加工が必要な場合や、高精度な加工が必要な場合に有効です。

形彫放電加工の特性

放電加工の一種である形彫放電加工は、ワイヤー放電加工とは異なり、棒状電極を用いてワーク表面に凹凸形状を形成する加工方法です。この加工方法は、以下の特徴を備えています。

- 微細加工が可能: 放電ギャップを小さく設定することで、0.01mm以下の加工精度を実現できます。

- 難削材も加工可能: 硬度が高く、加工が難しいとされる材料も加工できます。

- 複雑形状の加工にも適している: 電極形状を加工したい形状に設計することで、複雑な形状の加工が可能です。

しかし、形彫放電加工には、以下のようなデメリットもあります。

- 加工速度が遅い: ワイヤー放電加工と比較して、加工速度が遅いため、加工時間が長くなります。

- コストがかかる: 加工速度が遅いため、コストがかかりやすい加工方法です。

- 電極摩耗が激しい: 電極の摩耗が激しいため、電極の交換が必要になることが多くなります。

形彫放電加工は、微細加工や難削材の加工、複雑形状の加工に適していますが、加工速度が遅く、コストがかかるため、加工対象や加工条件を慎重に検討する必要があります。

放電加工のメリット・デメリット

放電加工は、金属材料に電極を接触させ、放電によって金属を加工する技術です。 複雑な形状でも加工可能で、硬い材料も加工できるため、様々な用途で利用されています。 さらに、精密な加工が可能であるため、高精度な部品の製造にも適しています。

一方、放電加工のデメリットとしては、加工速度が遅いことが挙げられます。 また、熱影響を受けるため、熱に弱い材料の加工には不向きです。 さらに、表面が粗くなるため、表面精度が求められる部品の加工には注意が必要です。

放電加工の利点と欠点については、ネストされたヘッドラインでさらに詳しく説明します。 放電加工の仕組みや具体的なメリット・デメリット、それぞれのメリット・デメリットを考慮すべき場面などについて、より深く理解することができます。

放電加工の利点とは?

放電加工は、複雑な形状や硬い材料の加工に適した加工方法です。従来の切削加工では難しい形状や材料を加工することができ、精密な加工が可能です。

放電加工は、電極とワークの間に電流を流して発生する放電現象を利用して材料を除去する加工方法です。電極の形状は、加工したい形状に合わせたものを使用します。

放電加工の利点には以下のようなものがあります。

- 複雑な形状の加工が可能

- 硬い材料の加工が可能

- 精密な加工が可能

- 自動化が可能

放電加工は、さまざまな分野で活用されています。たとえば、金型加工、医療機器加工、航空機部品加工などです。

放電加工の活用例を以下に示します。

- 金型加工: 放電加工は、複雑な形状の金型の加工に適しています。

- 医療機器加工: 放電加工は、精密な医療機器の加工に適しています。

- 航空機部品加工: 放電加工は、高強度で耐熱性に優れた航空機部品の加工に適しています。

放電加工は、さまざまな利点を持つ加工方法です。複雑な形状や硬い材料の加工、精密な加工、自動化など、さまざまなニーズに応えることができます。

放電加工の欠点とは?

放電加工は、電気の放電を利用して金属を削り取る加工方法です。複雑な形状や硬い素材の加工に適していますが、加工速度が遅い、加工精度が低い、加工コストが高い、加工面が荒くなる、環境負荷が高いなどの欠点があります。しかし、これらの欠点を克服する技術開発が進められており、今後ますます利用されることが期待されています。

<放電加工の欠点とは?>

放電加工は、金属加工において非常に優れた技術ですが、欠点も存在します。以下に、放電加工の主な欠点をいくつか挙げます。

- 加工速度が遅い

- 加工精度が低い

- 加工コストが高い

- 加工面が荒くなる

- 環境負荷が高い

放電加工には上記の様な欠点がありますが、加工速度や加工精度、加工コスト、加工面、環境負荷など、それぞれの欠点を克服する技術開発が進められています。

放電加工と電解加工の違いとは?

放電加工とは、工具電極と被加工物との間に電流を流して発生する火花放電を利用して金属を除去する方法です。工具電極は、加工したい形状に作られた電極を使用します。火花放電によって被加工物の表面が溶融・蒸発し、結果的に材料を除去することになります。

放電加工には、以下の種類があります。

- ワイヤー放電加工: 細い電極線を用いて放電加工を行う方法です。複雑な形状の加工に適しています。

- 形彫放電加工: 棒状の電極を用いて放電加工を行う方法です。主に穴あけ加工に使用されます。

放電加工には、以下のメリットがあります。

- 硬い材料や複雑な形状の加工が可能

- 工具電極の摩耗が少ない

放電加工には、以下のデメリットがあります。

- 加工速度が遅い

- 放電ギャップの管理が必要

- 工具電極の製作コストが高い

放電加工は、硬い材料や複雑な形状の加工に適した加工方法です。工具電極の摩耗が少ないため、精密な加工を行うことができます。また、放電ギャップを適切に管理することで、加工精度を向上させることができます。ただし、加工速度は遅く、放電ギャップの管理が必要なため、コストがかかります。

まとめ

放電加工は、電極と加工物との間に放電を発生させて金属を溶かしたり蒸発させたりすることで加工を行う方法です。硬度が高く、切削加工が難しい材料の加工に適しており、複雑な形状の加工も得意です。

放電加工には、ワイヤー放電加工と形彫放電加工の2種類があります。ワイヤー放電加工は、細いワイヤー電極を用いて加工を行う方法です。ワイヤー電極を加工物の形状に合わせて移動させることで、複雑な形状の加工も可能です。形彫放電加工は、電極を加工物の形状に合わせて製作し、加工を行う方法です。電極の形状がそのまま加工物に転写されるため、高精度な加工が可能です。

放電加工には、他の加工方法に比べて多くのメリットがあります。硬度が高い材料も加工でき、複雑な形状の加工も得意で、高精度な加工が可能で、工具の摩耗が少ないです。しかし、加工速度が遅く、加工コストが高いというデメリットもあります。

電解加工は、電解液中で電極と加工物を溶解させて加工を行う方法です。放電加工とは異なり、軟らかい材料に適しています。加工速度が速く、加工コストが安いというメリットがありますが、加工精度が低いというデメリットがあります。

加工方法を選択する際には、それぞれのメリットとデメリットを考慮する必要があります。