【必見】切削現場での加工図面作成に必要なポイントとは

切削現場での作業は、精密さと効率が求められる重要なプロセスです。しかし、加工図面を作成する際に「何を考慮すれば良いのか?」と悩む方も多いのではないでしょうか。そこで、今回はそのポイントを押さえたガイドをお届けします。

どのように図面を設計するか、どの要素が特に重要なのかを理解することは、品質の高い製品を生み出すために欠かせません。このガイドでは、加工図面を作成する際に注意すべきポイントを分かりやすく解説し、実践的なアドバイスも提供します。

これから切削現場での業務を効率化し、スムーズな作業を実現したい方は、ぜひこの記事を参考にしてみてください。あなたの技術力を高め、より良い成果を生み出す手助けになることでしょう。

切削現場で褒められる加工図面を作成するための具体的なポイント

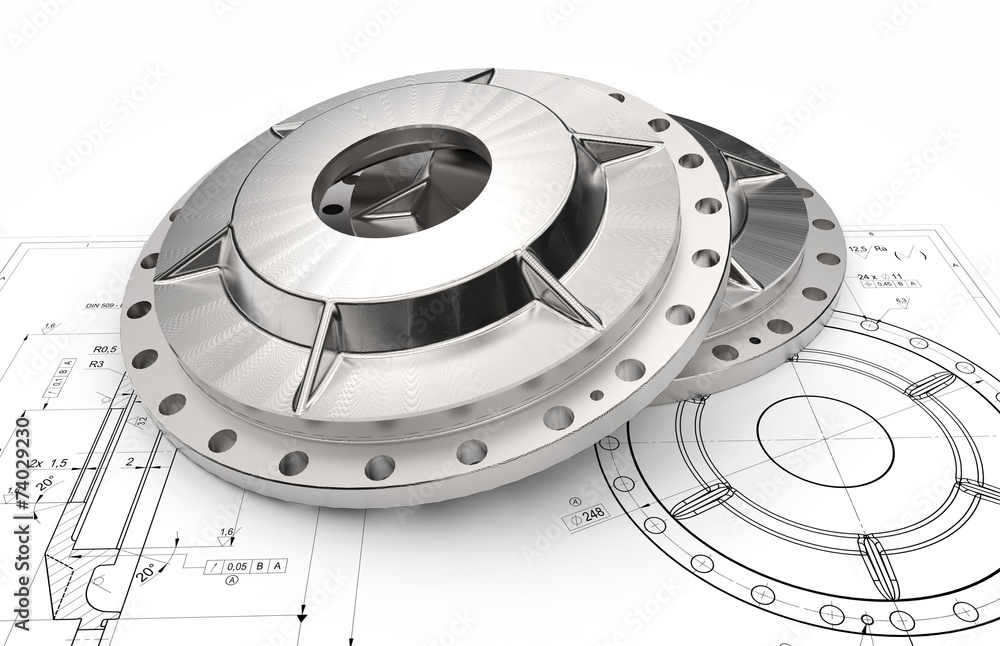

加工図面は、切削現場での重要なコミュニケーションツールです。褒められる図面を作成するための要点は、「正確さ」と「明確さ」にあります。理由として、加工図面が不正確であったり曖昧であると、最終製品の品質が低下し、製造工程でのトラブルが増加する恐れがあるためです。具体例としては、部品の寸法や加工方法を明瞭に記載し、6方向からの視点を考慮することが挙げられます。さらに、終点や折り返し地点でのRを指定し、必要な公差を設定することも重要です。これにより、切削加工現場での誤解を減らし、製品の品質を保証することができます。

初心者でもわかる!加工図面作成の基本ステップ

加工図面作成の基本ステップは、大きく3つの段階に分けられます。最初のステップは、「図面の読み取り」です。ここでは図面に記された符号や記号の意味を把握する必要があります。次に、「図面の描き方」を理解します。これは、線の太さや文字サイズを調整し、必要な形状を正確に描くことを含みます。最後に、「設計ができるようになること」です。この段階では、設計意図を反映し、製造現場での加工がスムーズに進むよう配慮します。これらのステップを踏むことで、初心者でも質の高い加工図面を作成できるようになります。

プロが教える!見やすく正確な図面を作るコツ

プロが教える図面作成のコツは、「情報の整理」と「視覚的配慮」にあります。要点は、図面が見やすく、誤解を招かないような工夫をすることです。具体的には、文字を読みやすいサイズにし、寸法線の配置を工夫することが大切です。さらに、外形線や穴あけの寸法は外側に配置し、必要な詳細を抜かりなく記載します。こうした配慮により、図面を受け取った人が瞬時に理解でき、加工やチェックにおけるミスを防ぐことができます。

機械加工の図面を作成する際に注意すべき製図の基本的なポイント

機械加工の図面を作成する際には、製図における基本的なポイントを理解することが重要です。まず、正確な寸法記入が求められます。これにより、加工精度や仕上がりが安定し、製品の品質が保たれます。例えば、寸法には公差を付けることで製造時の許容誤差を示すことができます。また、3角法を用いて正確な製図を心掛けることが基本です。このような基本を押さえることで、製造や品質管理、メンテナンスに関わる多くの人々が図面を正しく解釈し、工程の効率化が図れます。

製図の基本ルールとその重要性

製図には、解釈の統一を図るための基本的なルールが存在します。これは誰が見ても同じ解釈ができるようにするためであり、例えばJIS規格に則った製図を作成することで、関係者全員が共通の認識を持つことが可能です。これにより、設計者の意図が正確に伝わり、製造や組立の過程での誤解防止に役立ちます。統一されたルールに基づく製図は、情報が明確に伝わり、設計者の意図を正確に反映した製品の製造が実現します。

失敗しないための製図チェックリスト

失敗しない製図を行うためには、チェックリストの活用が効果的です。チェックリストは、図面作成時の抜け漏れを防ぎ、ミスを減らすのに非常に有効です。例えば、寸法や符号が間違っていないか、組立て可能な図面になっているかを確認します。さらに、図面が正確かつ明確に情報を伝えることができるかを確認することも含まれます。これにより、設計や製図の過程でのミスを未然に防ぎ、製品の品質向上に寄与します。

切削加工と部品設計において特に気をつけるべき重要なポイント

切削加工と部品設計において、特に重要なのは精確な寸法管理です。切削加工では、工具と材料の摩擦によって熱が発生し、この熱が材料に影響を及ぼす可能性があります。そのため、冷却剤を用いたり適切な切削速度を選定することが重要です。例えば、アルミ系の柔らかい金属を加工する際には、特定の条件下でしかうまく加工できないことがあるため、材料の性質に応じた加工条件の選定が必要です。要するに、精度を高めつつ、加工時の摩擦熱を考慮した設計が求められます。

設計段階での注意点とトラブル回避策

設計段階では、間違った寸法が設計に入り込まないよう、厳格なチェックが必要です。設計ミスは放置せず、速やかに修正し、それを元にプログラムを改修するといったルールを徹底することが重要です。例えば、設計書と実際の仕様に齟齬が生じた場合、これを早期に発見し対応することで、大きなトラブルを未然に防ぐことができます。要は、設計初期段階からリスクを洗い出し、適切な対策を講じることが大切です。

部品設計の精度を高めるためのヒント

部品設計の精度を高めるためには、適切な測定機器と加工技術が必要です。ISO規格やQC工程表に基づく品質管理を徹底することで、部品の精度を向上させることができます。例えば、特定の装置を用いて部品を加工することで、高い寸法精度を実現できる場合があります。要するに、適切な設計戦略を立案し、その戦略に基づき精度の高い部品を生産することが求められます。

機械加工における図面記号の意味や使い方についての詳細な解説

機械加工における図面記号は、製品の精度や加工のために使用する機械を示すために非常に重要です。これらの記号は、JIS(日本工業規格)やISO(国際標準化機構)によって定められており、標準的な方法で使用されることで一貫した品質の製品製造が保障されます。例えば、Rは部品の角やエッジに丸みを持たせるための半径を示す記号として使用され、製品の強度や安全性、デザイン性を確保する役割を果たします。こうした規格に従うことで、図面が示す指示を正確に伝えることが可能になります。

よく使われる図面記号一覧とその解説

図面上で使用される代表的な記号には、寸法を示す「寸法線」、製品の形状や位置の精度を示すための「幾何公差記号」などがあります。幾何公差記号には、平面度、直線度、円筒度、位置度などが含まれ、それぞれの意味や適用方法が異なります。例えば、直線度は部品の側面がどれだけまっすぐであるべきかを示すもので、製品の組み立て精度に影響を与えます。正確な製品を製造するためには、これらの記号を理解し、用いることが不可欠です。

図面記号を正しく使うための実践ガイド

図面記号を正しく使用するためには、基本的な知識を持っていることが重要です。まず、図面に記載される寸法や記号は、機械製図の基本要素であり、これを理解することで製図の読み方がスムーズになります。例えば、寸法補助記号は寸法の意味を明確にするために使用されます。これらを熟知することで、製品製造の指標となる寸法設計図を正確に製造できます。実際の現場では経験豊かな技術者がこれらのルールと共に製図を行い、製品の精度を維持しています。

切削加工において複雑な形状を設計する際に直面する可能性のある課題や問題点

複雑な形状の設計において直面する主な課題は、部品の品質を構造的に確保しつつ、複雑性を最小限に抑えることです。それは、シンプルにすることで製品の製造過程で発生する潜在的な問題を予め特定し、品質を作り込みながら効率化を図るという設計思想が求められます。具体例としては、製品の設計内容が曖昧である場合や、既存システムへの連携不足が考えられます。これが解決されることで、精密で持続可能な製品設計が可能となります。

複雑形状設計の際に陥りやすい問題とその解決策

複雑形状の設計においてよく見られる問題には、設計の曖昧さやコンセプトと設計内容が一致していないことがあります。これを解決するためには、初期段階での詳細な設計と、3D CADの活用による形状の可視化が効果的です。実際の設計プロセスでは、寸法の補助線や材料の配置最適化を考慮することで、製造効率を向上させながら、製品の性能を最適化することができるでしょう。

成功するための設計プロセスと事前準備の重要性

設計プロセスの成功には、事前の周到な準備が欠かせません。これは、初期計画がしっかりしていることで、製品の品質を維持しつつコストを最適化できることからも明らかです。初期段階での設計検討不足は、後の工程でのトラブルの要因となるため、事前準備と設計プロセスの標準化は特に重要です。各プロセスでの標準化が実現すれば、効率的な進行管理が可能となり、最終的な製品化を成功に導くことができます。

まとめ

切削現場での加工図面を作成する際には、明確で正確な情報が求められます。設計意図や寸法、さらには材質や公差などの詳細を分かりやすく示すことが重要です。また、図面には工程や工具の選定に関する情報も含めると、作業効率が向上します。

さらに、加工の流れを考慮したレイアウトや、部品の組み立て順序も図面に反映させることで、現場での理解を深めることができます。これにより、誤解を防ぎ、作業のミスを減少させることができるでしょう。全ての要素を統合して、分かりやすく且つ実用的な加工図面を作成することが、切削現場での生産性向上に繋がります。