【理解しよう】ダイカストと鋳造の違いを徹底解説

「ダイカスト」と「鋳造」、この二つの言葉を耳にしたことはあるでしょうか?一見似たようなプロセスに思えますが、実はそれぞれに独自の特性と利点があります。特に製造業においては、適切な手法を選ぶことが品質やコストに大きく影響します。しかし、これらの違いを理解することは意外と難しいかもしれません。

この記事では、ダイカストと鋳造の基本的な仕組みや、それぞれのプロセスの利点、さらにはどのような場面でどちらを選ぶべきかについて詳しく解説します。製造に携わる方々やこれから学び始める方にとって、知識を深める良い機会となることでしょう。さあ、一緒にそれぞれの特徴を探り、最適な選択をするための理解を深めていきましょう。

ダイカストと鋳造の基本的な違いを理解しよう

要点:ダイカストと鋳造はどちらも金属の成形方法ですが、主な違いは成形プロセスにおける圧力の使用と製品の精度にあります。理由:ダイカストは高圧をかけて金型に溶融金属を注入するため、より精密な成形が可能です。一方、鋳造は圧力をかけずに自然に金型に金属を流し込むので、ダイカストよりもコストが低いですが、製品の精度はやや劣ります。具体例:例えば、複雑な形状を持つ自動車部品にはダイカストがよく使用されますが、大量生産が求められる場合や単純な形状の部品には鋳造が適しています。要点:使用する目的やコスト、精度によってダイカストと鋳造の使い分けが重要です。

ダイカストとは?その特徴と成形方法

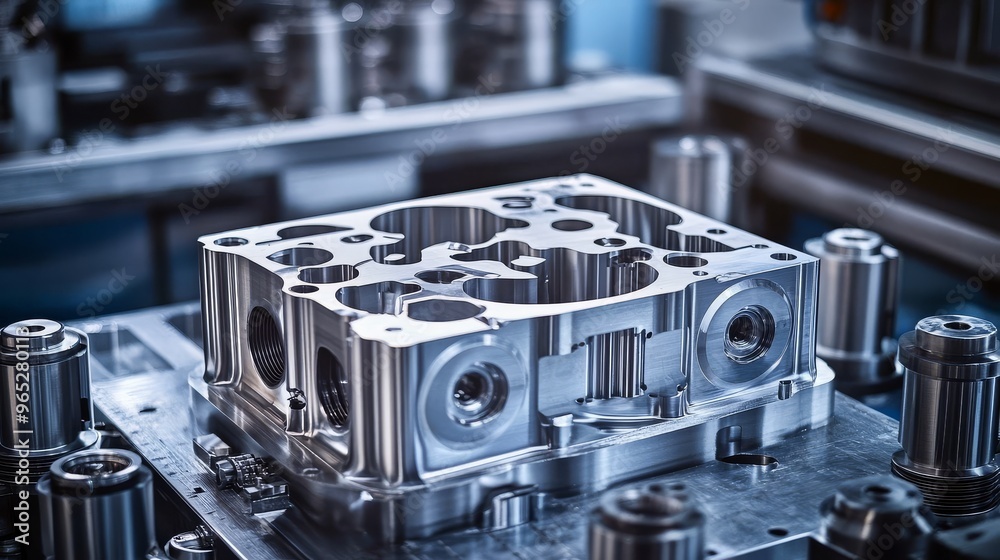

要点:ダイカストは溶かした非鉄金属を高圧で金型に注入し、瞬時に製品を成形する方法です。理由:高圧を活用することで、細部まで綿密な形状を作り出すことができ、高精度な製品製造が可能です。具体例:アルミ合金やマグネシウム合金がよく使用され、自動車のエンジン部品やカメラのフレームなど、精度が求められる製品に適しています。要点:ダイカストは正確さと迅速な製造が求められる場面で効果的に利用されます。

鋳造とは?その特徴と成形方法

要点:鋳造は金型に溶かした金属を流し込み、冷やして固める成形方法です。理由:鋳造は型に圧力をかけずに金属を流し込むため、製造工程が比較的容易でコストが低く抑えられます。具体例:大型の部品や構造物、あるいは複雑な形状が求められない部品に利用されることが多く、建設資材や機械部品などに使用されます。要点:鋳造は多様な形状に対応可能で、特に大量生産に向いている技術です。

ダイカストと鋳造の具体的な製品事例を通じた比較

ダイカストと鋳造はそれぞれ異なる製造プロセスを持ち、多様な製品を生み出しています。まず、ダイカストは金型を用いて金属を高速で鋳造する方法であり、高い生産性と寸法精度を誇ります。この技術では、自動車のエンジン部品や電子機器のケースなどが製造され、大量生産に適しています。一方、鋳造は溶融金属を型に流し込む方法で、自由な形状を実現します。鋳造製品には、複雑な構造を持つ美術工芸品や大規模な機械部品があります。ダイカストは大量生産に優れ、鋳造は設計の自由度と複雑性に対応できるという特長があります。

ダイカスト製品の具体例とその特徴

ダイカストは、その高い寸法精度と製品の表面の滑らかさで知られています。具体例としては、自動車業界でのエンジン部品やホイール、家電製品の筐体などが挙げられます。ダイカストは大量生産に適しており、薄肉で複雑な形状の部品を短時間で製造できます。さらに、二次加工が少なく済むため、コスト面でも有利です。このため、自動車や電子機器など、精度と美観が要求される製品に多く使用されています。

鋳造製品の具体例とその特徴

鋳造は、機械部品やアート作品などを作成するために広く使われています。鋳造製品の例には、自動車のエンジンブロック、マシンフレーム、さらには彫刻のような複雑なデザインのアート作品などがあります。鋳造は、溶融金属を型に流し込むため、形状の自由度が高く、大規模で複雑な構造を作成することが可能です。この工程は、強度を必要とする製品や、カスタムデザインが求められる製品に特に適しています。製造コストが比較的低いため、少量生産にも対応しやすいという利点もあります。

アルミダイキャストとアルミ鋳造の違いを詳しく解説

要点として、アルミダイキャストとアルミ鋳造はどちらも金属を加工する方法ですが、それぞれの過程が異なります。理由として、アルミダイキャストは金属を溶かして金型に圧入して成形するため、高い精度の製品を大量に生産することが可能です。一方、アルミ鋳造は金属を高温にして型に流し込み、冷やして固めるという手法です。具体例として、アルミダイキャストは自動車部品のように複雑な形状の製品に適しており、製品の寸法精度が高いことが求められる場面で使用されます。要点に戻ると、これらの違いにより、用途に応じて適切な加工方法を選択することが重要です。

アルミダイキャストの重要ポイント

要点として、アルミダイキャストの最大の特徴は、軽量かつ高強度であることです。理由として、この製法は高い寸法精度を実現するため、大量生産に向いています。具体例として、自動車業界やエレクトロニクス分野では、精密な部品の製造にアルミダイキャストが使用されています。耐食性や熱伝導性にも優れており、厳しい環境下での使用にも適しています。要点に戻ると、これらの特性により、アルミダイキャストは多くの産業で重要な役割を果たしています。

アルミ鋳造の重要ポイント

要点として、アルミ鋳造は少量生産や独特の形状を持つ製品に適しています。理由として、アルミ鋳造は型の自由度が高く、複雑な形状を持つ製品の製造に向いているためです。具体例として、大型の構造物やアート作品など、通常のダイキャストでは難しい形状の製品においてアルミ鋳造が用いられます。鋳造プロセスの選択が製品の品質に大きく影響します。要点に戻ると、鋳造は特定の用途において独自のメリットを持つ製法です。

ダイカストと金型鋳造の違いと使い分けの場面

要点として、ダイカストと金型鋳造の主な違いは、圧力をかけるかどうかです。ダイカストは、金型に溶けた金属を高圧で流し込むのに対し、金型鋳造は重力を利用して金属を流し込みます。理由として、ダイカストは高い圧力で金属を成形するため、寸法精度と生産速度が高いという特長があります。具体例として、自動車部品の大量生産において、ダイカストがよく利用されます。最後に要点として、部品の精密さと大量生産が求められる場合にはダイカストが選ばれることが多いです。

ダイカストの使用場面と適用例

要点として、ダイカストは複雑な形状の製品の製造に適しています。理由として、ダイカストは高圧で金属を型に流し込むため、複雑な形状でも成形が可能です。具体例として、アルミニウムや亜鉛合金を用いた自動車のエンジン部品やトランスミッションハウジングなどがあります。要点として、強度と軽量化が求められる部品の製造において、ダイカストは非常に適しています。

金型鋳造の使用場面と適用例

要点として、金型鋳造は比較的大量生産に向いています。理由として、金型そのものが耐久性に優れており、数万回の使用に耐えることができるからです。具体例として、自動車のボディ部品や建設機械の部品に金型鋳造が用いられることがあります。最後に要点として、大ロットの製品の製造において、コストパフォーマンスが良いため、金型鋳造が選ばれることが一般的です。

鋳造やダイカストを選ぶ際のメリットとデメリット

鋳造やダイカストを選択する際は、それぞれの製造方法の特性に応じたメリットとデメリットを理解することが重要です。この理解に基づいて、最適な方法を選択することで、製造の効率性とコストパフォーマンスを最大化できます。それぞれのメリットとデメリットを詳しく見てみましょう。

ダイカストのメリットとデメリット

ダイカストの最大のメリットは、非常に高い生産性を持ち、大量生産が可能な点です。特に、複雑な形状の製品を一工程で製造できるため、生産コストが低く抑えられるのが特徴です。また、寸法精度に優れており、表面が非常に滑らかに仕上がるため、後加工が不要な場合も多いです。たとえば、自動車や電化製品の部品製造に広く利用されており、その効率性が生産の重要な要素となっています。しかしデメリットとしては、強度がばらつきやすく、鋳造不良が発生しやすい場合がある点です。また、初期の金型コストが高価であることも考慮に入れる必要があります。これにより、小ロット生産には向かないことがあります。

鋳造のメリットとデメリット

鋳造のメリットとしては、形状の自由度が高く、複雑な形状の製品を比較的安価に加工できるという点があります。さらに、大きさや材料の自由度も高く、アルミや銅合金、鉄鋼など、様々な素材を使用して個別の仕様に応じた製品が作れます。例えば、大型の産業機械の部品や建築材など、大規模な用途に向いています。ただしデメリットも存在し、全体的な寸法精度がダイカストほど高くないこと、内部に空洞が生じる「ひけ巣」や「風穴」などの欠陥が発生しやすいことがあります。これにより、品質管理が必要とされる場面が増えることも考慮すべき点です。

まとめ

ダイカストと鋳造は、金属加工において重要な技術ですが、そのプロセスや特性には明確な違いがあります。ダイカストは、高圧で金属を型に注入する方法で、高精度かつ複雑な形状の部品を短時間で大量生産できるのが特徴です。一方、鋳造は、金属を溶かして型に流し込み、冷却して固化させるプロセスで、特に大型かつ単品生産に適しています。

それぞれの技術には利点と欠点があり、選択は求められる部品の特性や生産数量、コストなどに依存します。製造業においては両者の理解が重要であり、適切な技術を選ぶことで効率的な生産が実現できます。