半導体製造におけるエッチングとは?

半導体製造において重要な工程であるエッチングとは、半導体基板に形成された不要な物質を除去するプロセスです。エッチング技術の進歩は、半導体デバイスの性能向上と微細化に大きく貢献してきました。この導入記事では、半導体製造におけるエッチングの基本、重要性、種類、装置、利点、応用などについて解説します。半導体技術に関心のある方や、エッチングについて理解を深めたい方にとって参考となる内容となっています。

半導体のエッチング工程の基本とは?

半導体製造において、エッチングとは、半導体基板に形成された不要な部分を化学的または物理的に除去するプロセスです。回路やトランジスタなどの微細な構造を形成するために欠かせない工程であり、半導体デバイスの性能や信頼性に大きな影響を与えます。

エッチングには、大きく分けてウェットエッチングとドライエッチングの2種類があります。ウェットエッチングは、化学溶液を用いて材料を除去する方法です。一方、ドライエッチングは、プラズマやイオンビームを用いて材料を除去する方法です。それぞれに特徴があり、用途に応じて使い分けられます。

エッチングの主な目的は、以下のとおりです。

- 回路やトランジスタなどの微細な構造を形成する

- 半導体基板の表面を平坦化し、次の工程の準備をする

- 不純物や酸化膜などを除去する

エッチングは、半導体製造において非常に重要なプロセスであり、近年ではますます微細化が進んでおり、技術開発が盛んに行われています。

半導体エッチング工程は、大きく分けて以下の5つのステップからなります。

- レジスト塗布:半導体基板に感光性の物質であるレジストを塗布します。

- 露光:レジストに回路パターンを転写します。

- 現像:露光されたレジストを現像液で溶解し、回路パターンを形成します。

- エッチング:現像されたレジストをマスクとして、エッチング液またはプラズマで不要な部分を除去します。

- レジスト剥離:エッチングが完了したら、レジストを剥離します。

これらのステップを正確に制御することで、所望の形状や寸法の半導体デバイスを製造することができます。

半導体エッチング工程は、半導体デバイスの性能や信頼性に大きな影響を与える重要なプロセスです。エッチング精度が悪いと、デバイスの特性が劣化したり、故障が発生する可能性があります。そのため、エッチング工程では、以下の点に注意する必要があります。

- エッチング精度の向上:エッチング精度の向上は、半導体デバイスの微細化に不可欠です。そのため、エッチング技術の開発が進められています。

- エッチング均一性の向上:エッチング均一性の向上は、デバイスの歩留まりを向上させるために重要です。そのため、エッチング装置の制御技術の開発が進められています。

- エッチングダメージの低減:エッチングダメージは、デバイスの特性を劣化させるため、低減することが重要です。そのため、エッチングプロセスやエッチング液の改良が進められています。

半導体エッチング工程は、半導体製造において重要なプロセスであり、今後も技術開発が進むことが期待されています。

半導体製造におけるエッチングの重要性と手法

半導体製造におけるエッチングは、回路パターンを形成するために不可欠なプロセスです。エッチングとは、化学反応や物理的な手段を用いて、基板材料の表面から不要な部分を除去する技術です。半導体デバイスの微細化に伴い、エッチング技術も高度化が求められており、さまざまな手法が開発されています。

エッチング手法には大きく分けて、ドライエッチングとウェットエッチングの2つがあります。ドライエッチングは、プラズマやイオンビームを用いて、基板材料を物理的に除去する手法です。ウェットエッチングは、化学薬品を用いて、基板材料を化学的に溶解させる手法です。

ドライエッチングは、高精細なパターン形成が可能で、複雑な形状の回路パターンにも対応できます。しかし、エッチングプロセスに使用するプラズマやイオンビームは、環境に悪影響を及ぼす可能性があります。ウェットエッチングは、比較的安価で環境に優しい手法ですが、解像度が低く、複雑な形状の回路パターンには対応できません。

半導体製造では、エッチング手法を適切に選択し、プロセスを最適化することが重要です。エッチング技術の進歩は、半導体デバイスの微細化と性能向上に大きく貢献しています。

半導体製造におけるエッチング工程は、以下の手順で行われます。

- フォトレジスト塗布: 基板表面にフォトレジストを塗布します。フォトレジストは、紫外線などの光に反応して溶解または硬化する感光性樹脂です。

- 露光: フォトレジストを塗布した基板に、回路パターンに対応したマスクを介して紫外線を照射します。

- 現像: 露光されたフォトレジストを現像液で処理します。紫外線が照射された部分は溶解し、照射されなかった部分は残ります。

- エッチング: 現像されたフォトレジストをマスクとして、エッチング液で基板を処理します。フォトレジストで覆われている部分はエッチングされず、露出している部分はエッチングされます。

- レジスト剥離: エッチングが完了したら、レジスト剥離液でフォトレジストを除去します。

エッチング工程は、半導体製造において最も重要な工程の一つです。エッチング技術の進歩は、半導体デバイスの微細化と性能向上に大きく貢献しています。

エッチング加工の種類と特徴

エッチング加工は、半導体製造において重要なプロセスです。化学反応や物理的な作用を利用して、基板上の不要な部分を除去し、目的とする形状やパターンを形成します。エッチング加工には大きく分けて、ドライエッチングとウェットエッチングの2種類が存在します。

<ドライエッチングの種類と特徴>

ドライエッチングは、プラズマを用いて基板をエッチングする方法です。真空環境下でプラズマを発生させ、そのプラズマ中のイオンやラジカルが基板を削り取ることで加工を行います。ドライエッチングは、エッチング精度が高く、微細なパターン形成に適しています。

<ドライエッチングの仕組み>

ドライエッチングの仕組みは、以下の4つのステップに分けられます。

- 真空チャンバー内に基板をセットする: まず、真空チャンバー内に基板をセットします。

- プラズマを発生させる: 次に、真空チャンバー内にガスを導入し、高周波電力を印加してプラズマを発生させます。

- プラズマ中のイオンやラジカルが基板を削り取る: プラズマ中のイオンやラジカルは、基板の表面に衝突して、化学反応や物理的作用によって基板を削り取ります。

- エッチングされた基板を取り出す: エッチングが完了したら、プラズマを停止し、真空チャンバーから基板を取り出します。

<ウェットエッチングの種類と特徴>

ウェットエッチングは、液体状の薬剤を用いて基板をエッチングする方法です。薬剤に浸すことで、基板の不要な部分を化学的に溶解し、除去します。ウェットエッチングは、比較的安価で、加工速度が速いという利点があります。

<ウェットエッチングの仕組み>

ウェットエッチングの仕組みは、以下の3つのステップに分けられます。

- エッチング液に浸す: まず、基板をエッチング液に浸します。

- 化学反応によって基板が溶解される: エッチング液中の薬剤が基板の表面と化学反応を起こし、基板を溶解します。

- エッチングされた基板を洗浄する: エッチングが完了したら、エッチング液から基板を取り出し、洗浄します。

それぞれのエッチング方法には、異なる特徴があります。次の記事では、ドライエッチングとウェットエッチングの利点や欠点を詳しく解説します。

➀ドライエッチングの仕組み

半導体製造において欠かせない工程の一つであるエッチングとは、フォトリソグラフィーで形成されたレジストパターンをマスクとして、そのパターンに沿って材料を表面から除去する加工技術です。エッチングには、大きく分けてドライエッチングとウェットエッチングの2種類が存在します。

ドライエッチングは、プラズマと呼ばれるイオン化された気体を利用して材料を除去する方法です。プラズマ中のイオンが材料表面に衝突し、材料を削り取ります。ドライエッチングは、細かいパターンを形成できることや、加工精度が高いことが特徴です。

ドライエッチングには、多くの種類が存在します。代表的なものとしては、反応性イオンエッチング(RIE)や誘導結合プラズマエッチング(ICP)などがあります。RIEは、プラズマを発生させるための電極が反応チャンバー内に配置されており、プラズマ密度が高いことが特徴です。一方、ICPは、プラズマを発生させるための電極が反応チャンバーの外側に配置されており、プラズマ密度が低く、異方性エッチングに適しています。

ドライエッチングは、半導体製造だけでなく、様々な分野で活用されています。例えば、MEMSや光学素子の製造など、微細加工が必要な分野で広く用いられています。

➁ウェットエッチングの利点

ウェットエッチングは、ドライエッチングに比べていくつかの利点があります。その主な利点は以下のとおりです。

- シンプルなプロセス: ウェットエッチングはドライエッチングに比べてプロセスがシンプルです。複雑な装置や真空環境を必要とせず、エッチング液に浸すだけでエッチングを行うことができます。

- 低コスト: ドライエッチングは高価な装置やガスが必要ですが、ウェットエッチングは比較的安価なエッチング液を使用するため、コストを削減することができます。

- 均一なエッチング: ウェットエッチングは、複雑な形状や深さの穴でも比較的均一にエッチングすることができます。ドライエッチングではエッチングの深さや形状によってエッチング速度が異なるため、均一なエッチングが難しい場合があります。

- 異方性エッチング: ウェットエッチングは、結晶構造によってエッチング速度が異なるため、異方性エッチングを行うことができます。ドライエッチングでは異方性エッチングを行うことは難しいため、ウェットエッチングが適しています。

しかし、ウェットエッチングには以下のような欠点もあります。

- エッチング速度が遅い: ドライエッチングに比べてエッチング速度が遅いため、大量生産には向いていません。

- 環境への負荷: ウェットエッチングには、環境に有害なエッチング液を使用するため、環境への負荷が懸念されています。

- エッチング精度が低い: ウェットエッチングは、ドライエッチングに比べてエッチング精度が低いため、微細加工には向いていません。

このように、ウェットエッチングはドライエッチングに比べて利点と欠点があります。用途に合わせて適切なエッチング方法を選択することが重要です。

ドライエッチング装置の機能と役割

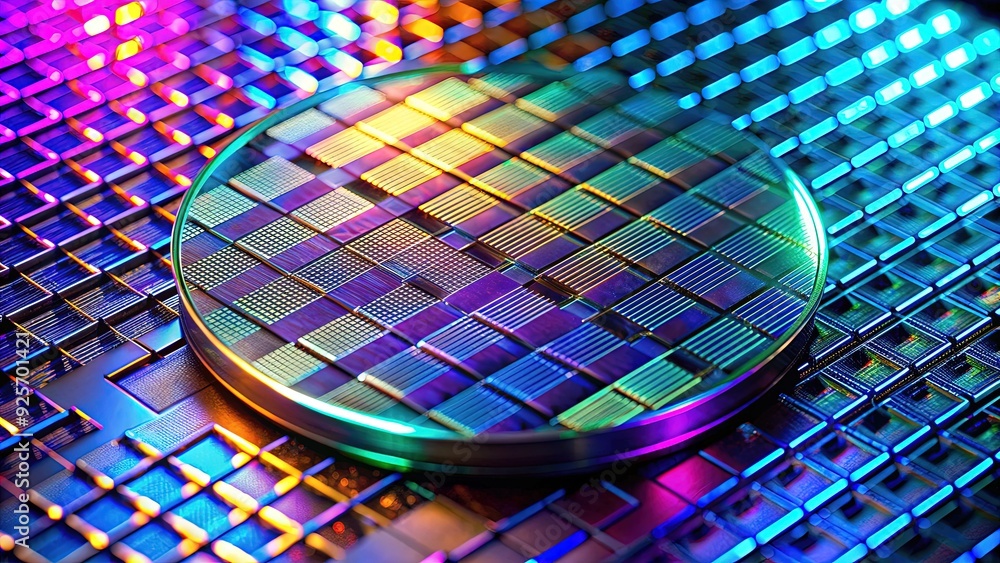

半導体製造におけるエッチングとは、シリコンウェハーなどの基板表面に回路パターンを形成するための重要なプロセスです。このプロセスでは、化学反応や物理的な方法を用いて、基板表面から不要な部分を除去します。

ドライエッチングは、エッチング方法の一つであり、プラズマと呼ばれるイオン化した気体を使用して、基板表面をエッチングします。ドライエッチング装置は、このプラズマを発生させ、制御するために使用される装置です。

ドライエッチング装置の機能は、以下の通りです。

- プラズマの発生: 真空チャンバー内で、電極間に電圧を印加することで、プラズマを発生させます。

- プラズマの制御: プラズマの密度、温度、イオンエネルギーなどを制御することで、エッチング特性を調整します。

- エッチングガスの供給: プラズマ中で、エッチングに必要なガスを供給します。

- エッチングされた材料の除去: エッチングされた材料は、真空ポンプによって除去されます。

ドライエッチング装置の役割は、以下の通りです。

- 高精度なエッチング: ドライエッチングは、ウェットエッチングに比べて、より高精度なエッチングが可能です。

- 微細なパターンの形成: ドライエッチングは、微細な回路パターンの形成に適しています。

- 均一なエッチング: ドライエッチングは、基板表面に均一なエッチングを行うことができます。

ドライエッチング装置は、半導体製造において、不可欠な装置です。ドライエッチング技術の進歩は、半導体デバイスの高性能化に貢献しています。

<ドライエッチングのメリット>

- 高精度なエッチングが可能

- 微細なパターンの形成に適している

- 均一なエッチングが可能

- 異方性エッチングが可能

- ドライエッチングは、ウェットエッチングに比べて環境に優しい

<ドライエッチングのデメリット>

- 装置が複雑で高価

- 処理時間が長い

- プロセス制御が難しい

- プラズマによる基板へのダメージ

ウェットエッチング装置の操作方法と効果

半導体製造におけるエッチングとは、基板上に形成された薄膜を、化学反応や物理的な作用を利用して除去するプロセスです。回路やトランジスタを形成するための重要な工程であり、様々な技術が存在します。

ウェッットエッチングは、液体状の薬品を用いて薄膜を溶解させる方法です。操作方法は、エッチング液への浸漬やスプレー、パターン化されたフォトレジストをマスクとしたエッチングなどがあります。ウェットエッチングは、コストが低く、複雑な形状のエッチングにも対応可能であるという利点があります。

しかし、エッチング液の管理や廃棄処理が必要であること、異方性エッチングが困難であることなど、欠点もあります。

ウェットエッチング装置は、エッチング液の温度や濃度、浸漬時間などを制御して、薄膜の除去量を正確にコントロールする必要があります。また、均一なエッチングを行うために、攪拌やフィルターなどの機能を備えているものもあります。

ウェットエッチングは、MEMSやセンサーなどの微細加工や、複雑な形状の回路形成など、様々な分野で活用されています。今後も、高性能化や環境対応を進めながら、半導体製造において重要な役割を果たしていくでしょう。

ドライエッチングとウェットエッチングの比較と選択ポイント

ドライエッチングとウェットエッチングは、半導体製造において重要なエッチング工程です。それぞれに特徴があり、加工する材料や形状、精度、コストによって、適切な方法を選択することが重要です。

ドライエッチングは、プラズマを用いて材料を除去する手法です。高い解像度と形状精度が得られ、複雑な形状の加工も可能です。しかし、装置が高価であり、プロセスが複雑で、環境負荷が高いという欠点があります。

ウェットエッチングは、化学薬品を用いて材料を除去する手法です。装置が安価で、プロセスがシンプルであり、環境負荷が低いという利点があります。しかし、解像度と形状精度がドライエッチングに比べて低く、複雑な形状の加工が困難であり、エッチング速度が遅いという欠点があります。

ドライエッチングとウェットエッチングの選択は、加工する材料や形状、精度、コストなどによって異なります。高い解像度と形状精度が求められる場合は、ドライエッチングが適しています。複雑な形状の加工が必要な場合も、ドライエッチングが適しています。コストを抑えたい場合は、ウェットエッチングが適しています。環境負荷を低減したい場合も、ウェットエッチングが適しています。

半導体のエッチング加工による利点と応用

半導体製造におけるエッチングとは、化学的または物理的なプロセスを用いて、物質表面から選択的に材料を除去する技術です。 半導体デバイスの製造において重要なプロセスであり、回路パターンの形成や、デバイスの機能を向上させる微細構造の作成などに使用されます。

半導体エッチング加工は、以下の利点をもたらします。

- 微細パターンの形成: エッチングは、ナノメートルレベルの微細なパターンを形成することができ、高密度な集積回路の製造を可能にします。

- デバイス機能の向上: エッチングにより、トランジスタやコンデンサなどのデバイス構造を形成し、デバイスの性能や機能を向上させることができます。

- 歩留まりの向上: エッチングプロセスを最適化することで、歩留まりを向上させ、製造コストを削減することができます。

エッチング加工は、以下の分野で応用されています。

- ロジックデバイス: CPUやメモリなどのロジックデバイスの製造

- メモリデバイス: DRAMやフラッシュメモリなどのメモリデバイスの製造

- パワーデバイス: パワーMOSFETやIGBTなどのパワーデバイスの製造

- センサーデバイス: CMOSイメージセンサーやMEMSセンサーなどのセンサーデバイスの製造

エッチング技術は、半導体製造以外でも、以下の分野で活用されています。

- 医療機器: ステントや人工関節などの医療機器の製造

- ディスプレイ: 液晶ディスプレイや有機ELディスプレイの製造

- 太陽電池: シリコン太陽電池やペロブスカイト太陽電池の製造

- 微細加工: マイクロ流体デバイスやMEMSデバイスの製造

エッチング技術は、様々な分野で重要な役割を果たしており、今後も技術革新が進むことが期待されています。

エッチング技術の他分野での活用事例

エッチング技術は、半導体製造以外にも様々な分野で活用されています。その代表的な事例をいくつか紹介します。

- 医療機器: エッチング技術は、人工関節やステントなどの金属製医療機器の製造に用いられています。

- 電子機器: エッチング技術は、スマートフォンやタブレットなどのタッチパネルの製造に用いられています。

- 光学機器: エッチング技術は、カメラのレンズや望遠鏡の鏡の製造に用いられています。

- 印刷: エッチング技術は、フレキソ印刷やグラビア印刷の版面に微細なパターンを形成するのに用いられています。

このように、エッチング技術は様々な分野で活用されており、その応用範囲は今後も拡大していくと予想されます。

まとめ

半導体製造におけるエッチングとは、シリコンウェハーなどの基板に特定のパターンを形成するために、物理的または化学的な方法を用いて表面を削り込む重要なプロセスです。エッチング技術は、複雑な回路構成を持つ半導体チップの製造において不可欠な役割を果たしています。

エッチングプロセスは大きく、ドライエッチングとウェットエッチングの2種類に分類されます。ドライエッチングは、プラズマを用いて化学的反応によって基板を削り込む方法です。高精度で複雑な形状の加工が可能なため、最新の半導体製造において広く用いられています。一方、ウェットエッチングは、化学薬品を用いて基板を溶解させる方法です。比較的安価で簡単な方法ですが、加工精度が低く、複雑な形状の加工には適していません。

エッチング技術は、半導体製造以外にも、様々な分野で応用されています。例えば、医療分野では、マイクロ流体デバイスの製造や、インプラントの表面処理などに用いられています。また、機械加工分野では、精密な金型の製造や、微細な部品の加工などに用いられています。

このように、エッチング技術は、半導体製造のみならず、様々な分野で重要な役割を果たしています。今後も、さらなる技術革新が進み、様々な分野への応用が期待されています。