フライス加工とは?種類、特徴や加工方法などについて解説

フライス加工は、回転する刃物(フライス)を用いて金属や樹脂などの材料を除去し、様々な形状に加工する方法です。主に平面、溝、穴、曲面などの加工に用いられ、マシニングセンタなど様々な工作機械で実施されます。

旋削加工と並んで代表的な切削加工法であるフライス加工は、回転する材料を固定された刃物で削る旋削加工とは異なり、回転する刃物で固定された材料を削るという点が異なります。この特徴により、複雑な形状の加工にも対応できるのが強みです。

このページでは、フライス加工の基本から種類、加工方法、使用する工作機械や工具、留意点まで、幅広く解説します。フライス加工を理解することで、製品の製造や加工技術の向上に役立つでしょう。

フライス加工の基本とは?

フライス加工とは、回転する工具を使って材料を切削加工する方法です。旋削加工と異なり、工具を回転させるだけでなく、材料も同時に移動させることで、平面や溝、曲面など様々な形状を加工することができます。

フライス加工の基本は、工具の回転方向と送り方向を適切に制御することです。工具の回転方向は、加工する形状に合わせて時計回りまたは反時計回りを選ぶ必要があります。送り方向は、材料を移動させる方向で、加工精度や表面粗さに影響します。

フライス加工には、様々な種類があります。平面加工は、工具の刃先を材料の表面に押し当てて加工する手法です。側面加工は、工具の側面を材料の側面に当てて加工する手法です。段差加工は、工具の刃先を材料の段差に沿わせて加工する手法です。溝加工は、工具を溝の形に合わせて加工する手法です。穴加工は、ドリルのような工具を使って穴を開ける手法です。曲面加工は、工具を曲面に沿わせて加工する手法です。

フライス加工には、汎用フライス盤、NCフライス盤、マシニングセンタなど様々な工作機械が使用されます。汎用フライス盤は、手動で加工を行う機械です。NCフライス盤は、コンピュータ制御で加工を行う機械です。マシニングセンタは、フライス加工だけでなく、穴あけやタッピングなどの加工もできる多機能な機械です。

フライス加工には、様々な工具が使用されます。正面フライスは、工具の正面に刃先がある工具です。平フライスは、工具の側面に刃先がある工具です。溝フライスは、溝の形に合わせた刃先を持つ工具です。側フライスは、工具の側面に刃先がある工具です。エンドミルは、様々な形状の加工に適した多用途な工具です。

フライス加工は、複雑な形状や高精度の加工が可能なため、様々な産業分野で広く利用されています。しかし、切削加工のため、騒音や振動が発生します。また、工具の破損や切粉の飛散など、安全面に注意する必要があります。

フライス加工の基本とは?

フライス加工は、回転する切削工具(フライス)を用いて、材料から切削によって所望の形状を形成する加工方法です。さまざまな形状やサイズに加工できる汎用性の高い加工方法として、多種多様な産業分野で幅広く活用されています。

フライス加工は、切削工具の形状や加工方法によって、平面加工、側面加工、段差加工、溝加工、穴加工、曲面加工など、様々な加工を行うことができます。また、汎用フライス盤、NCフライス盤、マシニングセンタなど、様々な工作機械を用いて、高精度で複雑な加工を行うことが可能です。

フライス加工は、多様な加工方法と高精度な加工が可能なため、現代の製造業において欠かせない加工方法となっています。

- 旋削加工との違いは、使用する切削工具と加工方法にあります。

- フライス加工は、回転する切削工具を用いて材料を切削するのに対し、旋削加工は回転する材料を固定された切削工具で切削します。

- フライス加工は、平面や溝、複雑な形状の切削に適しており、旋削加工は、円筒や球などの回転体の切削に適しています。

フライス加工の種類

- 平面加工

- 側面加工

- 段差加工

- 溝加工

- 穴加工

- 曲面加工

フライス加工に使用される工作機械

- 汎用フライス盤

- NCフライス盤

- マシニングセンタ

フライス加工で使用される主な工具

- 正面フライス

- 平フライス

- 溝フライス

- 側フライス

- エンドミル

フライス加工を行う際の注意点

- 切削工具の適切な選択

- 切削速度と送り速度の設定

- 加工条件の調整

- 安全対策の徹底

フライス加工は、高精度で多様な加工が可能な優れた加工方法です。しかし、安全に効率的に加工を行うためには、上記の注意点に十分に配慮する必要があります。

旋削加工との違いを知ろう

フライス加工は、回転する多刃工具(フライス)を用いて、ワークの表面を削り取ることで、形状や寸法を加工する方法です。

フライス加工は、旋削加工との大きな違いは、ワークを回転させるか、工具を回転させるかという点にあります。

旋削加工では、ワークを回転させ、固定された工具を当てて削り取ります。一方、フライス加工では、工具を回転させ、固定されたワークを削り取ります。

この違いにより、フライス加工は、旋削加工では難しい複雑な形状や切り込みを加工することができます。また、フライス加工は、複数の刃を同時に使用するため、旋削加工よりも加工効率が優れています。

<フライス加工の種類一覧>

フライス加工は、多様な加工方法があり、平面加工、側面加工、段差加工、溝加工、穴加工、曲面加工などがあります。

- 平面加工 ワークの表面を平らに加工する方法です。

- 側面加工 ワークの側面を垂直に加工する方法です。

- 段差加工 ワークに段差を加工する方法です。

- 溝加工 ワークに溝を加工する方法です。

- 穴加工 ワークに穴を加工する方法です。

- 曲面加工 ワークに曲面を加工する方法です。

<フライス加工に使用される工作機械の種類>

フライス加工に使用される工作機械の種類には、汎用フライス盤、NCフライス盤、マシニングセンタなどがあります。

- 汎用フライス盤 手動で操作するフライス盤です。

- NCフライス盤 コンピュータ制御で操作するフライス盤です。

- マシニングセンタ 複数の工具を自動で交換しながら加工できるフライス盤です。

<フライス加工で使われる主な工具>

フライス加工で使われる主な工具には、正面フライス、平フライス、溝フライス、側フライス、エンドミルなどがあります。

- 正面フライス ワークの表面を加工するのに適しています。

- 平フライス ワークの側面を加工するのに適しています。

- 溝フライス ワークに溝を加工するのに適しています。

- 側フライス ワークの側面や肩を加工するのに適しています。

- エンドミル ワークに穴や溝を加工するのに適しています。

<フライス加工時の留意点>

フライス加工を行う際には、以下の点に注意する必要があります。

- 切削速度の調整

- 工具の選定

- ワークの固定

- 安全対策

<精密で多様な加工が可能なフライス加工>

フライス加工は、精密で多様な加工が可能なため、さまざまな分野で広く用いられています。特に、機械部品や金型などの製造において重要な役割を果たしています。

フライス加工の種類一覧

平面加工、側面加工、段差加工、溝加工、穴加工、曲面加工など、フライス加工にはさまざまな種類があります。それぞれの加工には特徴があり、加工方法も異なります。

- 平面加工は平らな面を加工するもので、フライス加工の基本的な加工方法です。

- 側面加工は側面を加工するもので、平面加工と組み合わせて複雑な形状の加工を行うことができます。

- 段差加工は段差を加工するもので、溝加工や穴加工と組み合わせて複雑な形状の加工を行うことができます。

- 溝加工は溝を加工するもので、溝の形状や深さによって加工方法が異なります。

- 穴加工は穴を加工するもので、穴の直径や深さによって加工方法が異なります。

- 曲面加工は曲面を加工するもので、複雑な形状の加工を行うことができます。

それぞれの加工についての詳細は、以下のヘッドラインで詳しく解説します。

- 平面加工の特徴

- 側面加工のポイント

- 段差加工の手法

- 溝加工の注意点

- 穴加工の方法

- 曲面加工の特性

・平面加工の特徴

フライス加工は、ワークの表面を平らに削り取る加工方法です。平面加工と呼ばれる工具を用いて、ワークの表面に平らな面を作り出す加工です。

平面加工は、その名の通り平面を加工するのに適しています。ワークの表面に段差がある場合でも、平らにすることで他の加工を容易に行うことができます。また、平面加工には以下の特徴があります。

- 高い精度で加工ができる

- 効率的に加工ができる

- 汎用性の高い加工方法

- 比較的に簡単な加工方法

平面加工は、さまざまな産業分野で広く用いられています。例えば、機械部品の加工、金属板の切断、プリント基板の製造などがあります。

<平面加工の種類>

平面加工には、以下の種類があります。

- 突っ切り加工: ワークの端面を平らに削る加工方法です。

- フェイスミリング加工: ワークの全面を平らに削る加工方法です。

- スロット加工: ワークに溝を掘る加工方法です。

平面加工の種類は、加工する形状によって選択されます。それぞれの加工方法には、それぞれの特徴がありますので、加工する形状に適した加工方法を選択することが重要です。

<平面加工における注意点>

平面加工を行う際には、以下の点に注意する必要があります。

- 工具の選択: 加工する材料や形状に適した工具を選択する必要があります。

- 送り速度: 送り速度が速すぎると、ワーク表面に傷がついたり、工具が破損する可能性があります。

- 切削深さ: 切削深さが深すぎると、工具に過負荷がかかり、工具が破損する可能性があります。

平面加工は、比較的簡単な加工方法ですが、上記の点に注意することで、より高精度で効率的な加工を行うことができます。

・側面加工のポイント

側面加工とは、フライス加工において側面形状を持つ工具を用いて、材料の側面を削り出す加工方法です。複雑な形状の加工にも対応でき、平面加工と組み合わせることで様々な製品の製造に活用されています。

側面加工には、以下のようなポイントがあります。

- 工具の選択: 側面加工では、使用する工具の形状が加工精度や仕上がり表面に大きく影響します。加工したい形状に合わせて適切な工具を選択する必要があります。

- 送り速度の設定: 送り速度は、工具の切削条件や加工物の材質によって異なります。最適な送り速度を設定することで、加工品質と生産性を向上させることができます。

- 切り込み量の調整: 切り込み量とは、1回の切削で工具が材料に食い込む深さのことです。切り込み量が多すぎると、工具の負担が大きくなり、工具寿命が短くなったり、加工精度が悪化したりする可能性があります。逆に、切り込み量が少なすぎると、加工時間が長くなってしまいます。加工物の材質や工具の性能に合わせて適切な切り込み量を設定する必要があります。

- 冷却液の使用: 側面加工では、加工熱が発生します。加工熱は工具の摩耗や加工精度の低下につながるため、冷却液を使用して冷却することが重要です。

これらのポイントを押さえることで、より効率的で高品質な側面加工を実現することができます。

側面加工は、以下のような様々な製品の製造に適用されています。

- 自動車部品

- 航空機部品

- 金型

- 医療機器

- 電子機器

複雑な形状の加工が求められる製品の製造に欠かせない加工方法となっています。

側面加工は、フライス加工において重要な加工方法の一つです。様々なポイントを押さえることで、高品質な加工を実現することができます。側面加工は、複雑な形状の製品の製造に広く活用されています。

・段差加工の手法

段差加工は、複数の異なる高さの平面を加工する手法です。平面加工と同様に、エンドミルなどの工具を使用して材料を除去しますが、段差部分で工具の切り込み量や移動方向を変えることで、複数の平面を形成します。

段差加工には、主に以下の2つの手法があります。

- 段差フライス加工: エンドミルを直線的に移動させながら、段差部分で工具の高さを変えることで、複数の平面を形成します。

- 段差エンドミル加工: 段差部分に対応した形状のエンドミルを使用し、工具の高さを変えることなく、一度のパスで複数の平面を形成します。

段差加工の手法は、加工する形状や精度、使用する工作機械によって異なります。また、段差加工を行う際には、工具の切り込み量や移動速度を適切に設定することが重要です。

段差加工は、さまざまな産業分野で使用されており、機械部品や電子部品などの製造において、形状精度と生産性の向上に貢献しています。

- 段差フライス加工は、段差部分で工具の高さを変えることで、複数の平面を形成します。

- 段差エンドミル加工は、段差部分に対応した形状のエンドミルを使用し、一度のパスで複数の平面を形成します。

- 段差加工は、加工する形状や精度、使用する工作機械によって異なります。

- 段差加工を行う際には、工具の切り込み量や移動速度を適切に設定することが重要です。

・溝加工の注意点

フライス加工における溝加工は重要な加工方法の一つです。溝加工とは、溝状の形状をフライス盤に固定された回転刃物(エンドミルなど)で切削加工することです。溝加工は、部品の軽量化や補強、装飾などの目的で用いられます。

溝加工を行う際には、溝の深さ、溝幅、溝の形状、切削条件、冷却に注意する必要があります。

- 溝の深さは、エンドミルの刃長さによって制限されます。深すぎるとエンドミルが折れたり、切削能力が低下する恐れがあります。

- 溝幅は、エンドミルの直径によって決まります。溝幅が狭すぎると、エンドミルが溝底にこすれて切削精度が低下する恐れがあります。

- 溝の形状は、エンドミルの形状や切削条件によって異なります。複雑な形状の溝を加工する際には、専用のエンドミルを使用する必要があります。

- 切削条件は、溝の深さや幅、材料の硬さなどによって異なります。切削速度や送り速度が適切でないと、エンドミルの破損や加工不良が発生する恐れがあります。

- 切削熱によってエンドミルや工作物が変形したり、焼き付いたりするのを防ぐため、切削時には潤滑油やクーラントを使用する必要があります。

これらの点に注意することで、正確で品質の高い溝加工を行うことができます。

・穴加工の方法

穴加工は、フライス加工において最も一般的な加工方法の一つです。ドリルやエンドミルなどの工具を使って、ワークに円形の穴を開けることができます。穴加工には、以下の種類があります。

- ストレート穴加工: ドリルを使って、ワークに垂直に穴を開ける加工方法です。

- 段付き穴加工: ドリルやエンドミルを使って、ワークに異なる直径の穴を連続して開ける加工方法です。

- テーパ穴加工: ドリルやエンドミルを使って、ワークにテーパ形状の穴を開ける加工方法です。

- カウンターシンク加工: ドリルの先端を丸くした工具を使って、穴の周りのエッジを面取りする加工方法です。

- カウンターボア加工: ドリルやエンドミルを使って、穴の周りの直径を拡大する加工方法です。

穴加工を行う際には、以下の点に注意する必要があります。

- 工具の選択: 穴のサイズや形状、ワークの材質に合わせて、適切な工具を選択する必要があります。

- 切削速度と送り速度: 切削速度と送り速度は、穴のサイズや形状、ワークの材質に合わせて設定する必要があります。

- 冷却: 穴加工を行う際には、切削液を使用して工具とワークを冷却する必要があります。

- 工具の摩耗: 工具は摩耗によって切削能力が低下するため、定期的に交換する必要があります。

穴加工は、フライス加工において重要な加工方法です。適切な工具と加工条件を選択することで、高品質な穴加工を行うことができます。

・曲面加工の特性

曲面加工は、フライス加工の中でも複雑な形状を形成するための重要な手法です。曲面加工では、円弧や楕円などの滑らかな曲面を作成することができます。

曲面加工の特徴としては、以下の点が挙げられます。

- 複雑な形状に対応できる: 曲面加工は、単純な平面加工よりも複雑な形状を形成することができます。

- 高い精度が求められる: 曲面加工では、滑らかな曲面を作成するために高い精度が求められます。

- 加工に時間がかかる: 曲面加工は、複雑な形状を形成するため、加工に時間がかかります。

曲面加工は、以下の様な用途に多く用いられます。

- 金型: 金型は、製品の形状を形成するために使用される重要な工具です。曲面加工は、複雑な形状の金型を作成するために多く用いられます。

- 航空機: 航空機の部品は、軽量で強度が必要とされるため、曲面加工が多く用いられます。

- 医療機器: 医療機器は、人体に直接接触するため、滑らかな曲面が必要とされるため、曲面加工が多く用いられます。

曲面加工は、複雑な形状を形成できる重要な加工手法です。しかし、曲面加工は高い精度と多くの時間が必要とされるため、熟練した技術者の技術が必要とされます。

フライス加工に使用される工作機械の種類

汎用フライス盤、NCフライス盤、マシニングセンタの3種類の工作機械が用いられます。

汎用フライス盤は手動操作が中心で、汎用性が高いです。NCフライス盤は数値制御によって自動化されており、加工精度が高いです。マシニングセンタはNCフライス盤に工具交換機能や自動制御機能などを追加した、高度なフライス盤です。

それぞれの工作機械は特徴があり、加工内容や目的に合わせて選択されます。

これらの工作機械について、詳しくは以下をご覧ください。

- 汎用フライス盤の特徴

- NCフライス盤の利点

- マシニングセンタの機能

・汎用フライス盤の特徴

汎用フライス盤は、様々な用途に適応できる汎用性の高い工作機械です。多様な形状の切削加工に対応でき、生産現場で広く使用されています。

汎用フライス盤は、主軸が垂直または水平に回転する構造を持ち、様々な角度や方向からワークにアプローチできます。また、テーブルの移動や角度調整機能を備えているため、複雑な形状の加工にも対応可能です。

さらに、汎用フライス盤は、様々な種類のフライス工具を使用できるため、多様な加工ニーズに柔軟に対応できます。面取り、溝加工、穴あけ、曲面加工など、幅広い加工に対応する万能な工作機械です。

汎用フライス盤は、使い勝手が良く、操作も比較的容易なため、初心者にも扱いやすい機械です。また、汎用性が高いため、様々な産業分野で使用されています。

汎用フライス盤の特徴をまとめると、以下のようになります。

- 多様な形状の切削加工に対応できる

- 複雑な形状の加工にも対応できる

- 様々な種類のフライス工具を使用できる

- 使い勝手が良く、操作も比較的容易

- 汎用性が高く、様々な産業分野で使用されている

・NCフライス盤の利点

NCフライス盤は、フライス加工を行う機械の中でも、自動で加工を行うことができるため、近年多く用いられている機械の一つです。 従来のフライス盤よりも高い精度で加工を行うことができ、複雑な形状の加工も可能です。 また、無人運転も可能であるため、人件費の削減や効率化にもつながります。 フライス加工を行う際には、NCフライス盤を検討することをお勧めします。

・マシニングセンタの機能

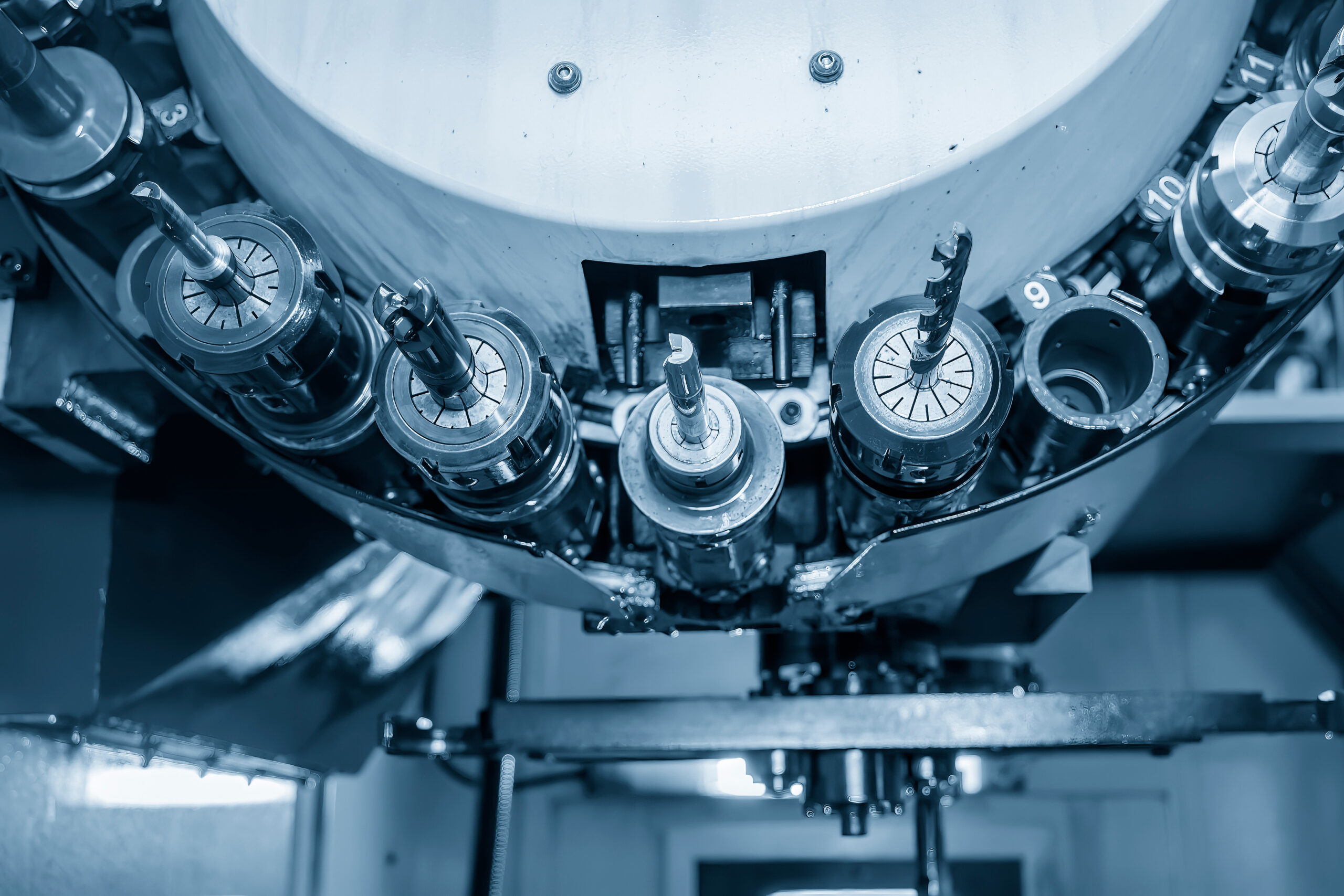

マシニングセンタは、フライス加工だけでなく、穴あけ、タッピング、ボーリング、リーマ加工など、さまざまな加工を1台の機械で行うことができる多機能な工作機械です。数値制御(NC)機能を搭載しており、プログラムに従って自動的に加工を行うことができます。

マシニングセンタには、さまざまな機能が搭載されています。

- 自動工具交換(ATC)機能: 複数の工具を自動的に交換して加工を行うことができます。

- パレットチェンジャー機能: 複数のワークをセットしたパレットを自動的に交換して加工を行うことができます。

- 高精度加工機能: 高精度な加工を行うための機能が搭載されています。

- 高速加工機能: 高速で加工を行うための機能が搭載されています。

これらの機能により、マシニングセンタは生産性の向上、加工精度の向上、作業者の負担軽減などに貢献しています。

<フライス加工に使用される主な工具>

フライス加工には、さまざまな工具が使用されます。

- 正面フライス: 平らな面を加工するための工具です。

- 平フライス: 平らな面を加工するための工具です。

- 溝フライス: 溝を加工するための工具です。

- 側フライス: 側面を加工するための工具です。

- エンドミル: 複雑な形状の加工を行うための工具です。

工具の選択は、加工形状、材質、加工精度などによって異なります。

<フライス加工時の留意点>

フライス加工を行う際には、以下の点に留意する必要があります。

- 工具の選択: 加工形状、材質、加工精度に合わせて適切な工具を選択する必要があります。

- 切削条件の設定: 切削速度、送り速度、切込み量などの切削条件を適切に設定する必要があります。

- 冷却: 加工時に発生する熱を冷却液で冷却する必要があります。

- 安全対策: 安全対策を講じて、安全に作業を行う必要があります。

フライス加工は、適切な工具を選択し、切削条件を設定し、安全対策を講じることで、精度の高い加工を行うことができます。

フライス加工で使われる主な工具

フライス加工は、切削工具を回転させながら金属を切削する方法です。フライス加工では、さまざまな種類の工具を使用しますが、ここでは主な工具を紹介します。

正面フライスは、平らな表面を加工するために使用されます。平フライスは、溝を加工するために使用されます。溝フライスは、狭い溝を加工するために使用されます。側フライスは、曲面を加工するために使用されます。エンドミルは、さまざまな形状の穴を加工するために使用されます。

これらの工具は、それぞれ異なる用途に適しています。適切な工具を選択することで、フライス加工の効率と精度を向上させることができます。

・正面フライスの使い方

正面フライスは、エンドミルを回転させて、金属などの素材を切削するための工具です。切削面が常に垂直になるように加工する必要がある場合に使用します。

正面フライスの使い方にはいくつかのポイントがあります。まず、エンドミルの回転方向を確認する必要があります。エンドミルの刃先が回転方向と逆向きに切削されるように設定します。次に、切削速度を調整します。切削速度が速すぎるとエンドミルが破損したり、素材が熱で変形する可能性があります。逆に、速度が遅すぎると切削効率が悪くなります。

また、切削深さも重要です。切削が深すぎるとエンドミルに大きな負荷がかかり、破損する可能性があります。逆に、切削が浅すぎると切削効率が悪くなります。

正面フライスを使用するときは、以下の点にも注意する必要があります。

- エンドミルをしっかり固定する

- 安全メガネや手袋を着用する

- 作業前に機械を点検する

適切に正面フライスを使用すれば、効率的に切削作業を行うことができます。

・平フライスの特徴

平フライスは、円筒状の側面に複数の刃を持つフライス工具です。フライス盤に装着して回転させ、切削することで対象物の平面加工や溝加工を行います。

平フライスの刃は正面フライスと異なり、側面に配置されています。そのため、平フライスは横方向の切削に適しており、溝加工や段差加工、面取りなど幅広い用途に使用できます。また、刃が正面フライスと比べて長く、剛性も高いため、安定した切削が可能です。

平フライスは用途に応じて、刃の形状や材質が異なります。例えば、鋼材の切削には高速鋼製の平フライスが、アルミや銅などの非鉄金属の切削には超硬合金製の平フライスが使用されます。また、切削効率を上げるために、刃先をネガティブ形状にしたものやコーティングを施したものなどがあります。

平フライスを選ぶ際には、加工する材料や形状、切削量などを考慮して、最適なものを選択する必要があります。

<平フライスの種類>

平フライスは刃の形状や材質によって、以下の種類に分類されます。

- ストレート刃平フライス: 最も一般的なタイプで、直線状の刃を持つ。

- ハイスピード平フライス: 高速回転に適した形状で、切削効率が高い。

- 超硬合金平フライス: 硬い材料の切削に適している。

- コーティング平フライス: 耐摩耗性に優れており、切削寿命が長い。

- ネガティブ平フライス: 切削抵抗が小さいため、高精度加工が可能。

・溝フライスの適用範囲

溝フライスは、幅の狭い溝やキー溝、スプライン溝などの加工に適した工具です。溝の幅は、使用するフライスの幅によって決まり、一般的な範囲は 2mm から 20mm 程度です。

溝フライスは、以下の用途に適しています。

- キー溝やスプライン溝などの溝加工

- 幅の狭い溝の加工

- 面取り加工

- 溝の仕上げ加工

溝フライスは、溝の形状や深さ、材質に応じて、様々な種類があります。溝の形状に合わせて、ストレートタイプ、テーパータイプ、ボールエンドタイプなどがあります。また、深さや材質に合わせて、刃先形状やコーティングの種類が異なります。

溝フライス加工を行う際には、以下の点に注意する必要があります。

- 溝の幅よりも少し太いフライスを使用する。

- 溝の深さに応じて、適切な送り量を設定する。

- 溝の仕上げ加工を行う場合は、仕上げ用のフライスを使用する。

溝フライスは、溝加工に特化した工具であり、様々な用途に使用できます。適切な工具と加工条件を選択することで、高精度で効率的な溝加工を行うことができます。

・側フライスの効果

側フライスは、側面の加工に適したフライス工具の一つです。側面切削を行うため、平面切削を行うエンドミルと比較して以下の効果が期待できます。

- 高い切削効率: 側面切削によって広い面積を効率的に加工することができ、生産性の向上につながります。

- 良好な表面性仕上がり: 側面を切削するため、エンドミルと比較して良好な表面性を得ることが可能です。

- 様々な形状加工: 側面切削によって曲線や複雑な形状の加工にも適しています。

- 工具寿命の延長: 面切削を行うエンドミルと比較して、工具の摩耗が少なく、長寿命化が可能です。

側フライスは、以下の用途で効果的に活用されています。

- 平面の仕上げ加工

- 曲面の加工

- 溝加工

- 穴の加工

- 複雑な形状の加工

側フライスの選択においては、加工形状や材料、切削条件に合わせて適切な工具を選択する必要があります。

・エンドミルの種類

エンドミルは、フライス加工において最も一般的に使用される工具です。様々な形状やサイズがあり、それぞれ異なる用途に適しています。

ここでは、エンドミルの種類についてご紹介します。

<エンドミルの種類>

- ボールエンドミル: 球状の刃先を持つエンドミルです。曲面加工や複雑な形状の加工に適しています。

- フラットエンドミル: 平らな刃先を持つエンドミルです。平面加工や溝加工に適しています。

- コーナーラジアスエンドミル: 球状のコーナーを持つエンドミルです。鋭角なコーナーを持つ形状の加工に適しています。

- テーパードエンドミル: テーパード形状の刃先を持つエンドミルです。テーパード形状の穴加工に適しています。

- スロットエンドミル: 溝のある刃先を持つエンドミルです。溝加工や段差加工に適しています。

- シェルエンドミル: 円盤状の刃先を持つエンドミルです。平面加工や大きな面取りに適しています。

<エンドミルの材質>

エンドミルは、様々な材質で作られています。最も一般的な材質は、高速鋼 (HSS) と超硬合金 (WC) です。HSS は安価ですが、耐摩耗性に劣ります。WC は耐摩耗性に優れていますが、高価です。

<エンドミルの選び方>

エンドミルを選ぶ際には、以下の点を考慮する必要があります。

- 加工する材料: 加工する材料によって、適した材質のエンドミルが異なります。

- 加工形状: 加工する形状によって、適した形状のエンドミルが異なります。

- 加工精度: 加工精度によって、適した刃先の形状のエンドミルが異なります。

エンドミルは、フライス加工において重要な工具です。様々な種類があり、それぞれ異なる用途に適しています。加工する材料や形状、精度に合わせて適切なエンドミルを選ぶことが重要です。

フライス加工時の留意点

フライス加工は様々な加工方法がありますが、加工精度や加工時間を左右する重要な要素がいくつかあります。

切削条件の選定

切削条件とは、切削速度、送り量、切削深さなどのことで、加工精度や加工時間を左右する重要な要素です。切削条件は、被削材や工具の材質、形状などによって異なります。切削条件を適切に設定しないと、加工精度が低下したり、工具が破損したりするおそれがあります。

工具の選定

フライス加工では、使用する工具によって加工精度や加工時間が大きく異なります。工具は、被削材や加工形状に合わせて適切なものを選択する必要があります。例えば、平面加工にはエンドミル、溝加工には溝フライス、曲面加工にはボールエンドミルなど、加工形状に適した工具を選択することが重要です。

剛性の確保

フライス加工では、加工中に大きな力が発生するため、工作機械や工具の剛性を確保することが重要です。剛性不足があると、加工精度が低下したり、工具が振動したりするおそれがあります。工作機械や工具の剛性を確保するためには、適切なクランプ方法や工具径を選択する必要があります。

冷却潤滑

フライス加工では、加工熱によって被削材や工具が熱膨張するため、加工精度が低下するおそれがあります。冷却潤滑剤を使用することで、加工熱を冷却し、熱膨張を抑えることができます。また、冷却潤滑剤は、工具の摩耗や被削材の焼けつきを防ぐ効果もあります。

フライス加工は、切削条件、工具選定、剛性確保、冷却潤滑など、様々な要素が加工精度や加工時間を左右します。これらの要素を適切に管理することで、高精度で効率的なフライス加工を実現することができます。

精密で多様な加工が可能なフライス加工

フライス加工は、回転する切削工具(フライス)を用いて金属や樹脂などの素材を除去し、様々な形状に加工する切削加工法です。平面、曲面、溝、穴など、精密で多様な加工が可能なことから、機械部品や金型、航空機部品などの製造に幅広く用いられています。

フライス加工は、工作機械の種類やフライスの形状によって様々な種類に分類されます。汎用フライス盤やNCフライス盤、マシニングセンタなど、それぞれの特徴に合わせた加工方法を選択することで、複雑な形状や高い精度が求められる製品の製造も可能です。

また、フライス加工では、エンドミルやボールエンドミル、シェーバーなど、様々な形状のフライスを使用します。それぞれのフライスは、加工する形状や材料に合わせて選択することで、効率的で高品質な加工を実現することができます。

フライス加工は、高い精度と多様な加工形状が可能なことから、様々な産業分野で欠かせない加工方法となっています。今後も、技術開発が進み、さらに高度な加工が実現されていくことが期待されます。

まとめ

フライス加工とは、回転する切削工具を使って、ワークの表面から材料を削り取る加工方法です。平面加工、側面加工、段差加工、溝加工、穴加工、曲面加工など、さまざまな形状の加工に用いることができます。

汎用フライス盤、NCフライス盤、マシニングセンタなど、さまざまな工作機械がフライス加工に使用されます。それぞれ、性能や機能が異なり、加工できる形状や精度が異なります。

フライス加工で使用される工具には、正面フライス、平フライス、溝フライス、側フライス、エンドミルなどがあります。それぞれ、加工形状や用途が異なります。

フライス加工は、精度が高く、多様な形状の加工が可能なため、さまざまな産業分野で広く利用されています。機械部品の製造、金型製作、自動車部品の加工など、幅広い用途に活用されています。