圧延加工のメリットとデメリットを徹底分析

圧延加工と聞くと、金属の加工や製造に関心のある方々には魅力的なテーマかもしれませんが、その実態や利点については意外と知られていないことが多いです。特に、製造業においてはこの技術がどのように役立つのか、またどのような課題が存在するのかを理解することは非常に重要です。

この記事では、圧延加工の基本的な概念から始まり、そのメリットとデメリットを詳しく分析していきます。もし、あなたがこの加工方法に興味があるなら、ぜひ最後までお付き合いください。生産効率を向上させるためのヒントや注意点も盛り込みながら、圧延加工の魅力と可能性を探っていきます。

圧延加工とは何か?基本から理解する

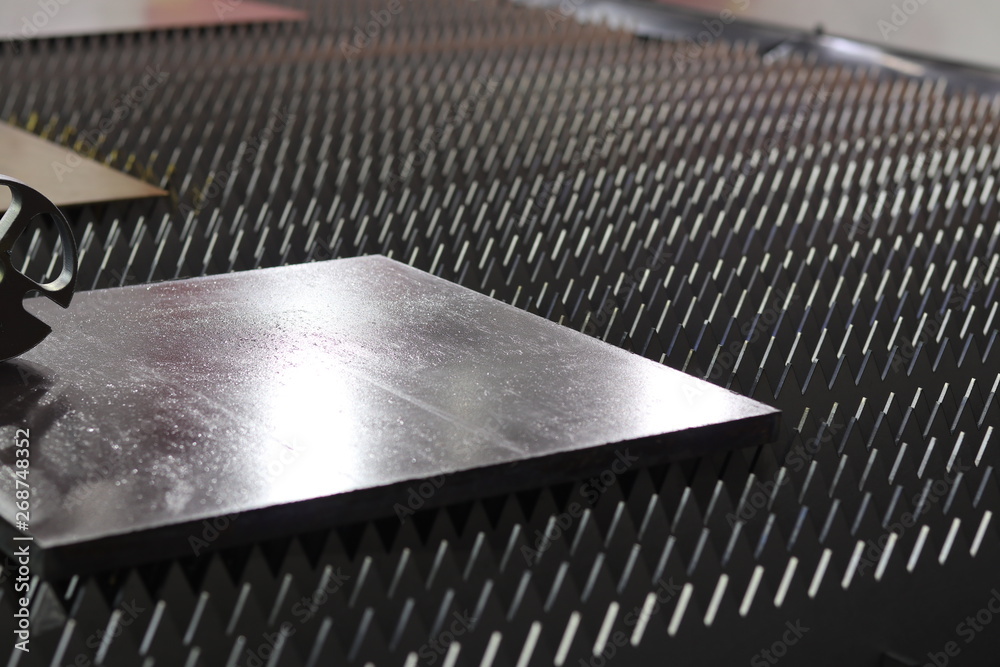

圧延加工とは、金属の外部から力を加えることで、その塑性変形を利用し、板や棒などの素材を成形する加工方法です。要点としては、ローラーを使用して金属を薄く延ばしたり成形するプロセスである点が挙げられます。理由としては、金属の形状を変えながら強度を向上させ、製品の表面品質を向上させるためです。具体例として、板金材や銅管製品の製造に頻繁に用いられます。したがって、圧延加工は製造業において非常に重要な技術といえるでしょう。

圧延加工の基本的な概念とその目的

圧延加工は、回転するローラーで金属に圧縮力を加え、その断面形状や寸法を変える加工方法として定義されます。要点としては、金属素材を押し広げることで目的の形状を作り出す技術です。理由としては、大量の素材を迅速かつ正確に成形できることが挙げられます。例えば、厚さの異なる鋼板やアルミニウム板を生産する際に使用されます。このように、圧延加工は工業製品の精度と生産効率を高める目的で活用されています。

圧延加工の歴史と進化

圧延加工は、その歴史を古くから持つ技術で、ヨーロッパで初めて実用化されました。要点としては、長い歴史を通じて技術が進化し続けている点です。理由としては、ユーザーニーズの多様化に応じて圧延技術が進化し、より効率的で高品質な製品生産を可能にしてきたからです。具体例として、中世教会のステンドグラス製造に関わる金属加工が挙げられます。このように、圧延加工技術は時代とともに進化し続けているのです。

圧延加工の種類とそれぞれの特徴を詳しく解説

圧延加工は、金属を圧力で延ばし、薄板や棒材を作る加工方法で、その特長は連続的に製造ができ、高速で製品精度が高く、大量生産に向いています。圧延加工には主に、冷間圧延や熱間圧延といった種類があり、それぞれ加工温度に応じた特性を持っています。また、2段圧延機、4段圧延機、クラスターミルなど、様々な圧延機が利用され、それぞれの機能に応じた製品製造が可能です。

冷間圧延と熱間圧延の違い

冷間圧延と熱間圧延は、加工温度の違いによって分類されます。冷間圧延は室温で行われ、高精度で滑らかな表面仕上げが可能です。一方、熱間圧延は再結晶温度よりも高い温度で行われ、加工が容易で変形抵抗が少なく、加工性に優れていますが、表面の光沢は劣ります。それぞれの方法は、最終製品の用途や精度に応じて使い分けられます。

その他の圧延加工の種類とその用途

圧延加工には、熱間圧延や冷間圧延の他にも、ロールベンディングやプロファイル圧延など、多様な方法が存在します。ロールベンディングは、金属をロール状に曲げるプロセスで、円筒形の製品などに利用されます。プロファイル圧延は、特定の断面形状を持つ製品を作るための工程であり、建築材料や自動車部品に広く使用されています。これらの技術は、特定の製品要求に応じた効率的な製造を可能にします。

圧延加工で作られる製品の具体例

圧延加工は、金属材料を薄く伸ばすための技術です。具体的には、飲料缶、アルミホイル、自動車のパネルなど、身近な製品がこの技術によって製造されています。圧延加工は、厚い鋼板や薄い鋼板、棒鋼、形鋼、無縫製管などの鋼材を始め、さまざまな金属や合金の板、棒、管を製造するのに用いられています。また、これらの製品は、建築材料や電化製品、食品包装器材など、さまざまな業界で利用されています。結論として、圧延加工は幅広い製品の製造において欠かせない手法です。

圧延加工を利用した製品の紹介

圧延加工を用いて作られる製品には、アルミニウムの缶やホイルだけでなく、さまざまな板材や異形材も含まれます。例えば、自動車のパネルや航空機の部品、家電製品の外装材、さらには包装材など、多岐にわたります。圧延加工により、製品は均一な厚さと形状を得られるため、これらの特性が求められる製品に特に活用されています。ですから、圧延加工は、品質と性能を重視する現代製品の製造において重要な役割を果たしています。

各製品における圧延加工の利点

圧延加工の利点として、まず連続的かつ高速で製造できることが挙げられます。これにより、大量生産が可能であり、かつ、製品精度も高いため、均一な品質が求められる製品に向いています。また、冷間圧延を使用すると、さらに高い精度の製品を製造することができます。一方で、圧延加工は形状に制約があるため、異なる形状の製品を作る際には別の加工方法と組み合わせることが求められる場合があります。このように、製造効率や製品精度の面で優れている点が圧延加工の大きな魅力です。

圧延加工に使用される機械や設備の種類

圧延加工では、様々な機械や設備が使用されます。主に使用されるのは、二段圧延機や四段圧延機、クラスター圧延機などです。これらの機械は、それぞれ特定の素材や目的に対応し、効率的な加工を可能にします。例えば、板状材料の加工には二段や四段圧延機が一般的ですが、より複雑な形状にはクラスター圧延機が使用されることがあります。これらの多様な機械の存在により、圧延加工は様々な産業で重要な役割を果たしています。

主要な圧延機の種類とその特徴

圧延機にはいくつかの主要な種類があります。代表的なものとして、二段圧延機、四段圧延機、クラスター圧延機があります。二段圧延機は比較的シンプルな構造で、効率的な加工が可能です。四段圧延機は精度と柔軟性を兼ね備えており、より薄い素材の加工にも適しています。クラスター圧延機は多段構造で、複雑な形状や高精度の加工を行う際に使用されます。これらの機械はそれぞれの特徴を活かし、様々な加工ニーズに応えています。

最新の圧延技術とその設備

最近の圧延技術では、生産効率や省エネルギー、品質向上を図るために様々な革新が進んでいます。例えば、自動制御システムや高速圧延機が導入され、短時間で高精度の加工が可能となっています。また、省人化にも貢献する新しい装置の開発が進められています。これにより、圧延加工の生産性が大きく向上し、多様な製品の製造が可能になっています。

圧延加工を導入する際のコストと効率性

圧延加工の導入においては、コストと効率性が重要な要素となります。要点として、圧延加工は大量生産に適しており、製造コストを抑えつつ高い生産性を実現できます。理由として、自動化されており短時間で大規模な加工が可能であることや、材料の無駄を減らす効率的な使用が挙げられます。具体例としては、高速圧延機を用いることにより、大量の製品を短期間で生産することができる点があります。このように、圧延加工は生産性とコスト効率を高めたい企業にとって有利な選択肢です。

圧延加工のコスト構造と節約ポイント

圧延加工のコスト構造は、材料費、エネルギーコスト、人件費、設備維持費など多岐にわたります。要点として、特に板形状の簡単な加工においては、他の加工方法よりも効率的で生産コストを低く抑えることができる点が強調されます。理由として、材料の効果的な利用と加工時間の短縮が挙げられます。具体例としては、熱間圧延と冷間圧延の適切な組み合わせにより、材料利用効率を高めることができる戦略があります。このように、適切な方法選択がコスト削減に大きく貢献します。

効率的な圧延加工のためのヒントと戦略

効率的な圧延加工を実現するためのヒントとして、金属の組織を細密化し強度を向上させる技術の導入が挙げられます。要点として、最適な加工方法の選択と自動化プロセスの調整が生産効率を大幅に引き上げます。理由として、効率的な工程管理や精密な制御技術の導入が加工のスピードと品質を両立させるからです。具体例として、ロール冷却方法や安全性向上のための機器改善が生産性向上に寄与する事例があります。効率性を最大限に引き出すためには、常に最新の技術を取り入れることが重要となります。

圧延加工のメリットとデメリットを徹底分析

圧延加工は、金属を加工する際の一般的な方法で、特に大量生産に適しています。要点として、圧延加工は高精度で製品を製造でき、特に冷間圧延は金属の強度が増し、滑らかな表面が得られるという利点があります。理由として、冷間圧延では金属を常温で加工するため、素材の精密な制御が可能になります。具体例として、自動車部品などの大量生産において、製造コストを抑えながら高品質な製品を短時間で大量に生産できることが挙げられます。要点として、圧延加工は精度の高い製品を低コストで大量生産するために有効な加工法です。

圧延加工の利点とその活用方法

圧延加工の利点は、主に高精度での連続的な製造が可能であることです。この理由には、圧延が金属の結晶構造を強固にし、耐久性のある材料を得られる点が挙げられます。具体的な活用方法として、金属板や棒を所定の厚みに成形することができ、自動車や建材などに利用されています。要点として、圧延加工は多岐にわたる用途に適しており、特に高精度な製品が求められる場面で、その強みを発揮します。

圧延加工におけるリスクとその対策

圧延加工におけるリスクの一つは、加工過程での機械的故障や安全性の問題です。理由として、圧延機は大きな力を必要とするため、事故のリスクが伴います。具体例として、オペレーターが逆回転を起こし、機械が誤作動することがあります。このため、具体的な対策として、適切な安全管理や個人用保護具の使用が重要です。要点として、圧延加工のリスクを低下させ、加工の安全性を向上することが、製造業における重要な課題となっています。

まとめ

圧延加工は金属や材料を薄く引き締める技術で、広く産業で利用されています。このプロセスによって、材料の強度や硬度が向上しますが、一方で生産工程が複雑になることもあります。また、設備投資が必要となるため、初期コストが高くなることがデメリットとして挙げられます。しかし、効率的な生産が可能で、大量生産に適しているため、多くの企業がこの技術を採用しています。

圧延加工を実施する際は、材料の選定やプロセスの管理が成功の鍵を握ります。適切な温度管理や圧力の調整によって、製品の品質向上を図れるため、製造業者にとっては重要な技術の一つと言えるでしょう。メリットとデメリットを理解し、効果的に活用することが求められます。