【完全ガイド】3Dプリンターの切削加工とは?そのメリットと活用法を解説

最近、ものづくりの現場で注目を集めている技術があります。それは、形状やデザインの自由度が高く、効率的な製造が可能な手法です。特に、個々のニーズに応じたカスタマイズができる点が、多くの人々の興味を引きつけています。

この記事では、その技術がどのように機能し、どんなメリットがあるのか、具体的な活用法について詳しく解説していきます。これから新たに挑戦したい方や、すでに知識を持っている方も、必見の内容です。さあ、ものづくりの新しい可能性を探ってみましょう!

3Dプリンターと切削加工の違いと使い分けのポイント

3Dプリンターと切削加工は、どちらも製造業界で重要な役割を果たしています。3Dプリンターは一層ずつ素材を積み上げて構造を作るため、複雑なデザインや形状の自由度が高いことが特長です。これに対して、切削加工は素材を削り出して形を整える方法で、より高精度な仕上がりと幅広い素材に対応する利点があります。具体的な使い分けとしては、試作段階で複雑なデザインを確認する場合は3Dプリンターが適している一方で、量産品や寸法精度が求められる製品には切削加工が向いています。これらの特性を理解し、目的に応じて適切な加工方法を選択することが重要です。

3Dプリンターとは?その基本機能と特長

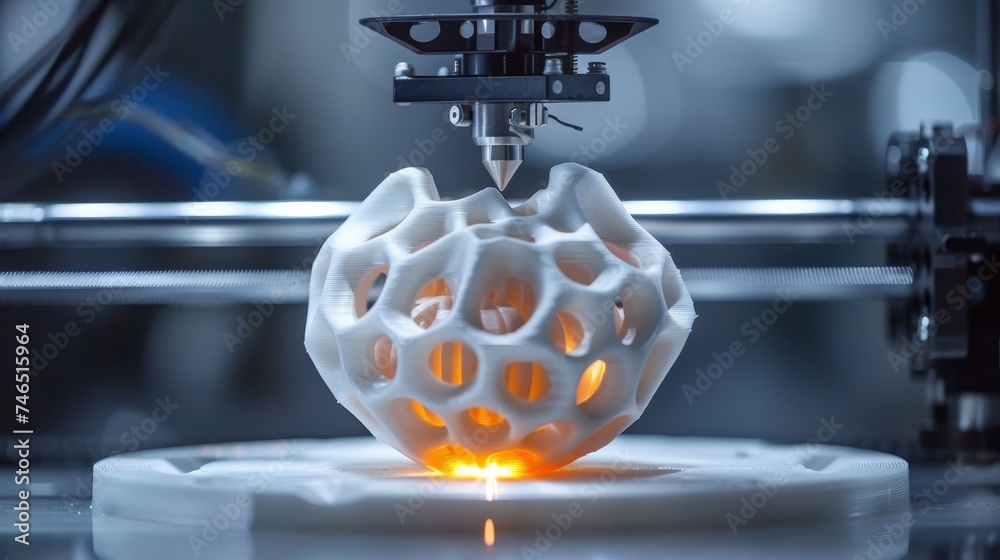

3Dプリンターは、デジタルデータを基に材料を一層ずつ積み重ねて物体を造形する技術です。主な特長として、複雑な形状や内部構造を持つ製品を、金型なしで直接製造できる点が挙げられます。例えば、プロダクトデザインの試作品や医療用のカスタムフィットプロテーゼなど、個別対応が求められるシーンでその利便性を発揮します。この自由度の高さにより、迅速なプロトタイピングとコスト削減を実現し、様々な業界での活用が期待されています。

切削加工とは?基本的なプロセスと利点

切削加工とは、工作機械を用いて素材を削り、目的の形状を作り出す加工技術です。切削加工の最大の利点は、その高精度と仕上がりの質です。具体例としては、自動車や航空機の部品製造など、非常に精細な寸法精度が求められる製品に利用されます。さらに、切削加工は金型を必要としないため、小ロット生産や短納期に対応できる点も大きなメリットです。

3Dプリンターと切削加工の使い分け基準

3Dプリンターと切削加工の使い分けは、主に製品の仕様や生産量、コストに基づいて決定されます。3Dプリンターは、形状の自由度が高く、複雑なデザインの試作や少量生産に適しています。一方、切削加工は、金属やプラスチックなどの多様な素材に対応し、高い寸法精度が求められる量産品に向いています。例えば、消耗品の試作やカスタム部品の生産には3Dプリンターが有効ですが、最終製品や耐久性が重要な部品には切削加工が選ばれることが一般的です。このように、求める製品の特性に応じて適切な技術を選択することが重要です。

3Dプリンターと切削加工のメリット・デメリット比較

3Dプリンターと切削加工は、それぞれ異なるプロセスと技術によって形状を作り出す製造方法です。要点として、3Dプリンターは設計の自由度が高く、材料の無駄が少なく、迅速な試作品の製作が可能である一方、製造速度や表面仕上げが課題となることがあります。具体的には、光造形式の技術を用いることで高い表面品質を実現できる反面、加工時間が長くなることがあります。一方、切削加工は高い寸法精度と表面仕上げを提供することが可能ですが、材料の消費が多く、また複雑な形状の製作には限界があります。選択時に考慮すべきは、最終製品の用途と求められる品質、そしてコストパフォーマンスです。

3Dプリンターのメリットとデメリット

3Dプリンターの最大のメリットは、その設計自由度とプロトタイプの迅速な製造能力です。理由としては、材料を積層して形状を作るため、従来の方法では困難な複雑な形状も製作可能です。具体例として、建設業界では3Dプリンターを使用した住宅建設が試みられており、材料効率と作業の迅速化を実現しています。しかし、デメリットとして、製作時間が長く、表面の仕上げも手作業が必要な場合があることが挙げられます。これらを考慮に入れ、プロジェクトの要件に応じて利用することが推奨されます。

切削加工のメリットとデメリット

切削加工の大きなメリットは、高精度な仕上げと幅広い材料への対応力です。理由として、切削加工は精密な制御が可能で、金属や木材など様々な素材に適応できる点が挙げられます。具体的には、自動車部品や航空機部品の製造において、その精密さと強度が求められるため多く利用されています。デメリットとしては、生成される切り屑による材料の無駄や、複雑な内部形状の加工が難しい点があります。このように、加工の目的と必要とされる精度を考慮した上で選択が重要です。

選択時に考慮すべきポイント

3Dプリンターと切削加工の選択は、加工する製品の機能と要求に応じて決定する必要があります。要点として、製品の設計データの有無と製作量が選択の鍵となります。具体例として、少量生産や試作品に向いている3Dプリンターと、大量生産や高精度を要する製品には切削加工が適しています。加えて、素材の選択可能性や加工時間、コストなども重要な決定要因です。これらの要素を包括的に検討し、最適な製造方法を選ぶことが成功につながります。

試作・製品開発における3Dプリンターと切削加工の活用法

試作や製品開発において、3Dプリンターと切削加工はそれぞれ異なる特徴を持ち、用途に応じて適切に使い分けることで非常に有効です。3Dプリンターは部品の試作や少量生産において特にコスト効率が高く、短期間でプロトタイプを構築できます。切削加工は高精度で耐久性のある部品の製造が可能で、特に量産段階の品質確保に優れています。例えば、3Dプリンターで試作した部品を基に細部を切削加工で仕上げることにより、効率的かつ高品質な製品開発が実現します。より詳細な構造の試作が求められる場合は3Dプリンターが適しており、最終製品に近い品質が必要な場合、切削加工が選ばれることが多いです。

3Dプリンターと切削加工の組み合わせ事例

3Dプリンターと切削加工を組み合わせた事例では、複雑な部品の内部構造を3Dプリンターで造形し、外観や仕上げ面を切削加工で整える手法が取り入れられています。例えば、特定の工業製品では、3Dプリンターで生成された部品を切削加工機にセットし、精密な仕上げを行うことで、従来の手法では難しい形状や高精度が求められる部分に対応しています。この方法を採用することで、製品開発の初期段階での試作コストを削減し、最終製品に近いクオリティを早期に確認することができます。

製品開発における最適な活用法

3Dプリンターと切削加工の最適な活用法として、プロトタイプの試作段階では3Dプリンターを用いて迅速に形状確認を行い、量産段階では切削加工によって高精度なパーツを製造することが挙げられます。製品開発における効率を高めるためには、フレームワークを用いて各プロセスを計画的に進めることが必要です。たとえば、プロトタイプ段階では、3Dプリンターの特性を活かし、変更や改良が容易な設計を採用し、必要に応じて切削加工により精度を上げることで、迅速な市場投入が可能となります。これにより、時間とコストを大幅に削減しながら、競争力のある商品開発を実現できます。

コストと時間効率で見る3Dプリンターと切削加工の違い

3Dプリンターと切削加工はどちらも製造技術ですが、大きく異なる点があります。まず、3Dプリンターはデジタルデータをもとに素材を積層するため、非常に柔軟に形状を変えることができ、試作や小ロット製造において非常に効率的です。一方、切削加工は素材から不要部分を削り取る方法で、精度の高い製品が求められる場合に優れています。特に量産を行う際には切削加工の方が適している場合が多いです。

3Dプリンターのコストと時間効率

3Dプリンターは、初期投資は高いものの、運用コストは低く、素材費も抑えられることが多いです。プロトタイプの製作や小ロット生産において、設計から製造までのリードタイムが短縮可能で、必要があれば外注することでも迅速に対応できるため、総合的なコスト削減が期待できます。また、複雑な形状も容易に作成できるため、デザインの自由度も高いという大きなメリットがあります。

切削加工のコストと時間効率

切削加工は精度が高く、特に量産において強みを発揮します。ただし、加工時間が長くかかる場合があり、その分コストが増加する傾向があります。例えば、加工に必要な工具や人件費、使用するエネルギーコストなどが製造コストに大きく影響を及ぼします。しかし、加工条件の最適化や自動化技術の活用によって時間とコストの削減が可能となっています。

効率的な選択をするための比較分析

3Dプリンターと切削加工を選択する際には、制作する製品の形状や必要な精度、量産の有無に基づいて判断する必要があります。3Dプリンターは特に複雑な形状や内部構造を持つ製品の試作に適しており、短期間での製作が可能です。一方、切削加工は高精度で強度が求められる製品の量産に向いています。それぞれの技術の特性を理解し、具体的な要求に応じて適切な製造方法を選ぶことが重要です。

製造プロセスにおける3Dプリンターと切削加工導入の課題とリスク

要点として、3Dプリンターの導入により製造コストの削減と複雑な形状の製品を高精度に作成する利点があります。しかし、理由として3Dプリンターの精度が切削加工に比べて劣る場合があることや、製品の品質にばらつきが生じることがあります。具体例として金属3Dプリンターを用いた場合、特殊な合金を使用する際にコストが高くなることが挙げられます。まとめとして、3Dプリンターは革新的な製造技術であるものの、初期費用や製品品質の安定性などの課題に対する適切な対策が必要です。

導入時に考慮すべきリスク

要点として、3Dプリンターの導入には火災や化学物質への曝露といった安全性のリスクがあります。理由として、部品が過熱すると火災の可能性が増すことや、安全性を軽視することが化学物質への危険を高める要因となり得ます。具体例としてプラントベースのフィラメントを使用する場合でも、特定の温度に達すると有毒ガスが発生するリスクがあります。まとめると、3Dプリンターを導入する際は安全規格に従い、適切な操作を行うことが重要です。

成功するための課題解決策

要点として、3Dプリンターを成功裏に導入するためには目的の明確化と適切な使用設定が不可欠です。理由は、3Dプリンターの有用性は適切な温度や速度設定、フィラメントの選択に大きく依存するためです。具体例として適切な設定を確認することで、製品の表面が滑らかで強度が高いものが得られるようになります。まとめると、導入のメリットを最大限に引き出すためには、目的に応じたフィラメントや設定の選定が重要です。

まとめ

3Dプリンターによる切削加工は、デジタルデータをもとに物体を形成する革新的な手法です。この方法は、複雑な形状の製品を精密に作成できるため、幅広い分野での活用が期待されています。また、従来の製造方法と比べて時間とコストの削減が可能であり、特に試作段階においてその利点が顕著です。

さらに、切削加工はリサイクル材料を使用することもできるため、環境に配慮した製造プロセスとしても注目されています。これにより、持続可能なものづくりが推進され、企業の競争力を向上させる要因ともなっています。3Dプリンターの切削加工は、技術革新とともに今後ますます発展する分野となるでしょう。