【徹底解説】精密板金加工とは?一般的な板金加工との違いを詳しく解説

「精密板金加工」という言葉を耳にしたことはありますか?この技術は、精度や品質が求められる分野で大きな役割を果たしており、様々な産業において欠かせない存在となっています。しかし、一般的な板金加工との違いや、具体的なプロセスについてはあまり知られていないかもしれません。

この記事では、精密板金加工の基本概念や、その特徴、一般的な板金加工との違いについて詳しく解説していきます。もし、あなたがこの技術に興味を持っているなら、ぜひ最後までお読みください。新たな知識を得ることで、あなたの理解が深まり、今後の選択肢が広がることでしょう。

精密板金加工は、製品の品質や耐久性に直結する重要な工程です。これをマスターすれば、より高いレベルの製品を提供することが可能になります。では、その魅力や重要性について一緒に探っていきましょう。

精密板金加工と一般的な板金加工の違いを徹底解説

精密板金加工と一般的な板金加工の違いはその精度にあります。精密板金加工は、通常の板金加工と比べて、特に高精度な製品を製造するためにより高度な機械を使用します。具体的には、精密板金加工では±0.2mm以下の公差が要求されることが多く、主に0.1mmから3mm程度の薄い金属板を加工します。例として、半導体や電子機器用の部品製造には、通常の板金加工では対応できない高精度が必要です。これに対し、一般的な板金加工は、比較的単純な形状の製品を±0.5mmから2.0mm程度の公差で製造します。これにより、精密板金加工は高精度を必要とする場面で重要な役割を果たしています。

精密板金加工とは何か?基本概念を理解しよう

精密板金加工とは、薄い金属板を高精度に加工する技術を指します。具体的には、0.1mmから3mm程度の薄い金属板を用い、その製品が要求する高精度な寸法や形状を実現します。この加工技術は、自動車部品や電子機器などの製造において、正確さが求められるために活用されます。精密板金加工では、切断、曲げ、溶接など多様な加工方法が用いられ、それぞれの工程で厳密な寸法管理が行われます。ゆえに、精密板金加工は、他の板金加工よりも高い技術水準が必要とされており、各プロセスにおける配慮が求められます。

一般的な板金加工との違いを詳細に比較

精密板金加工と一般的な板金加工の大きな違いは、寸法公差と使用する板厚にあります。一般的な板金加工で使用される金属板は7mm以下の厚さであり、精度よりも効率やコストに重点を置く場合が多いです。一方、精密板金加工では、より薄い金属板をより高精度で加工することが求められます。また、精密板金加工は、特に曲げ加工で±0.2mm以下、抜き加工で±0.05mm以下の精度を実現することが可能です。さらに、使用される設備も異なり、精密板金加工ではレーザー加工機やCNC機器を使用し、高度な技術と特殊な設備が必須です。

精密板金加工が求められる理由とその重要性

精密板金加工は、その高精度な加工技術が必要とされるため、特に自動車や電子機器、半導体産業で重要な役割を果たします。高精度な部品製造が可能となることで、より長期間使用できる耐久性の高い製品が製造され、製品同士の適合性が向上します。具体例として、自動車の一部品の製造には、従来の製造方法では難しい高精度と品質基準が求められ、精密板金加工が必須となります。このように、精密板金加工は製品の品質向上に貢献し、製造業界全体における競争力を高める重要な技術となっています。

精密板金加工の工程と流れを詳しく解説

精密板金加工は、目的に応じて様々な工程を経て、高品質な製品を作り上げる技術です。基本的な流れとしては、設計・図面展開から始まり、ブランク加工(展開図の加工)、曲げ・溶接などの前処理を経て、最終的な仕上げ加工が行われます。特に、精密性が要求されるため、使用する材料や加工具の選択、加工順序が重要です。具体例として、電子機器の筐体製造などで高精度な加工が求められます。このような加工の流れを通じて、高度な耐久性や機能性を持つ製品が生まれます。

精密板金加工の基本的な工程とは?

精密板金加工の基本的な工程は、設計・図面の作成から始まり、次にブランク加工、曲げ加工、溶接などを行います。材料選定や加工順の工夫により、効率よく製造できる方法を考えます。例えば、複雑な形状の曲げ加工にはNC機械が使用され、精度の高い加工を可能にしています。このように、各工程をしっかりと管理し、精密な製品を作り上げます。

生産フローの各ステップでの注意点

精密板金加工の生産フローでは、各ステップで特に注意が必要です。例えば、曲げ加工時には板厚や応力の分散を考慮し、適切な工具を選ぶことが求められます。また、生産コストや効率を意識して計画を立てなければなりません。具体例として、大量生産の場合にはバリ処理やファンの風穴などを考慮した加工方法が求められます。これらの注意点を適切に管理することで、製品の品質を高めます。

効率的な工程管理のポイント

効率的な工程管理のポイントは、各工程をスムーズに進めるための調整と、どの作業がいつ実施されるかを明確にすることです。これには高度な技術の導入が必要で、最新の設備により精度や生産性が保証されます。質の高い成果を得るためには、生産管理システムの更新や現場のデジタル化が有効です。これにより、工程を可視化し効率的な製造を実現できます。

精密板金加工が活躍する業界と用途

精密板金加工は、半導体業界や自動車業界のような高精度が求められる分野で広く採用されています。その理由は、これらの産業が微細な寸法誤差にもシビアな要求を持つためです。例えば、半導体の基板や自動車のエンジン部品では、わずかなズレが性能に重大な影響を与える可能性があります。したがって、精密板金加工の高度な技術力は、それらの業界で不可欠な存在です。

精密板金加工が必要とされる産業分野

精密板金加工は、自動車、航空宇宙、医療機器、通信機器など、多岐にわたる産業分野で求められています。特に自動車産業では、エンジン部品やフレーム、内部構造部品などで高精度な加工が求められます。これらの部品は高い品質管理が必要であり、板金加工技術が果たす役割は大きいです。

具体的な製品や用途の事例紹介

精密板金加工は、医療機器では手術器具や診断装置、治療機器などに応用され、重要な役割を果たしています。例えば、外科用のツールや診断用の精密機器は、精密板金加工により高い精度と品質が維持されています。また、半導体製造装置や光学機器なども精密板金加工の技術を活用した具体例です。このように、製品の製造において、精密板金加工が高精度かつ高品質の製品作りに貢献しています。

精密板金加工に必要な技術と設備

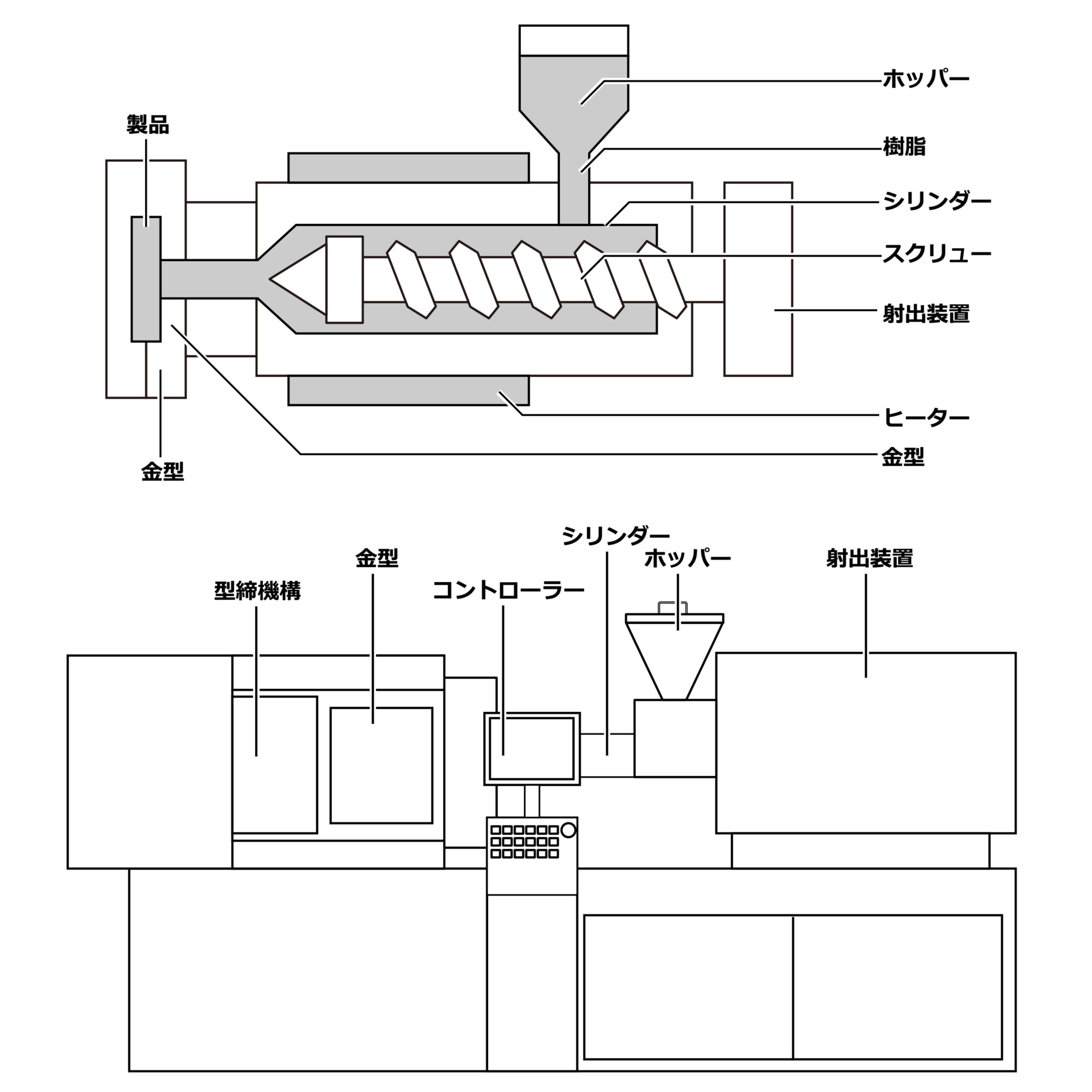

精密板金加工は、細部まで高精度を求められるため、専用の技術と設備が不可欠です。これには、レーザー加工機による切断や、ターレットパンチプレスを用いた抜き加工、そしてプレスブレーキによる曲げ加工が含まれます。これらの設備は、高度な操作が可能で、精度の高い加工を実現するために導入されています。具体的には、レーザー切断機は複雑な形状を正確に切り出す能力があり、ターレットパンチプレスは多様な形状の抜き加工に対応します。プレスブレーキは仕上げの曲げ加工をするために重要です。こうした機器の活用により、精密板金加工は、単なる金属加工を超えて、製品の品質向上を実現する技術となっています。

最新の加工技術とその特徴

最新の加工技術として、CNC(コンピュータ数値制御)や3Dプリンティング技術が注目されています。CNC技術の向上により、加工精度が飛躍的に向上し、複雑な形状や微細な部品の製造が可能になっています。また、3Dプリンティングは、従来の加工方法では不可能だった形状の製造を可能にし、デザインの自由度を大幅に高めています。さらに、自動化技術の進化により、生産効率が向上し、コスト削減につながるケースも増えています。これら最新技術の導入により、より高精度で効率的な生産が実現され、製品の品質を大きく向上させています。

必要な設備とその選び方

精密板金加工における設備選びは、効率的かつ品質の高い生産を実現するために重要です。具体的には、加工対象物の材質や形状に適した機器を選ぶことが求められます。レーザー加工機、パンチプレス、プレスブレーキなどは、目的に応じた最適な選択です。また、長期的なメンテナンスコストも考慮する必要があります。設備導入時には、単なる初期費用だけでなく、耐用年数やメンテナンスコストを含めた総合的な費用対効果を検討することが重要です。これにより、最適な設備を選定し、長期的な生産性向上を図ることが可能です。

精密板金加工を導入する際のコストと時間の考慮点

精密板金加工を導入する際には、まずコストと時間のバランスが重要な要点です。理由として、初期投資の高さや設備の導入に伴う時間的な遅延が挙げられます。具体例として、設備導入により最初はコストが高くなるものの、長期的な視点で見ると生産性向上によるコスト削減効果が期待できます。最終的に、導入時の詳細な計画が成功のカギとなります。

コスト構造と削減のための工夫

精密板金加工におけるコスト構造は、部品の設計や材料費、人件費が大きく影響します。これを削減する工夫として、部品の統合や設計段階での最適化が有効です。例えば、複数部品を一つにまとめることで加工費を削減し、材料の無駄を省くことができます。こうした工夫は、最終的に製品全体の競争力向上につながります。

時間的な負担を軽減するための対策

精密板金加工において時間的な負担を軽減するためには、作業工程の効率化が求められます。具体的には、設計段階から生産性を考慮し、自動化技術を導入することが効果的です。例えば、生産管理システムの導入により、作業の見える化が進み、無駄な時間を減らすことが可能です。これらの対策により、納期の短縮と効率的な生産が実現されます。

まとめ

精密板金加工は、高度な精度と仕上げを求められる工程で、通常の板金加工と異なる特性を持っています。このプロセスでは、厳密な公差が求められ、複雑な形状の部品を製造することが可能です。精密な加工技術を用いることで、必要な寸法や形状を正確に再現することができ、特に電子機器や医療機器の部品においてその必要性が高まります。

一般的な板金加工は、主に形状を整えることを目的としており、その精度は比較的緩やかです。一方、精密板金加工は、細部にわたる精度が求められるため、専門的な機械や技術が用いられます。これにより、より高い品質を持つ部品を提供できるため、特定の業界での需要が増えています。